脉冲清灰滤袋使用中的问题及解决方法

摘要:分析了脉冲清灰滤袋在使用过程中易出现的滤袋磨损、滤袋收缩/烧损、腐蚀、阻力高,以及滤袋质量等问题,探讨了预防和解决方法。

关键词:脉冲清灰滤袋,滤袋磨损,腐蚀

脉冲袋式除尘器有很多优点,如体积小、过滤风速高、占地面积小、易于维护等。但在使用过程中易出现滤袋磨损、滤袋收缩/烧损、腐蚀、阻力高等问题。为预防这些问题的发生和及时解决处理,本文探讨了脉冲清灰滤袋使用问题的处理方法。

1 滤袋磨损

1.1 滤袋袋口部位

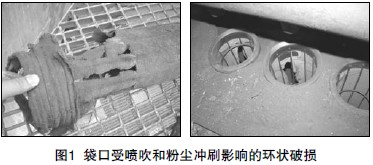

(1)滤袋袋口部位破损多在袋口向下400mm以内,破损痕迹多为从内向外,面层首先被压缩空气吹脱落,然后基布被吹漏,最后过滤面也被吹漏。当滤袋一侧破损后,烟气通常从阻力最小的位置通过。烟气从破损处直通净气室,烟气通过时粉尘会冲刷破损处对角,最终造成袋口环状破损,甚至使得袋头和袋身分离。见图1、图2。

|

|

滤袋袋口部位破损是由于压缩空气过高、喷吹管歪斜、花板变形等原因造成的。调整后即可避免破损。

(2)袋口破损在凹槽位置,破损痕迹多为从外向内。凹槽处被磨断,严重时袋头脱落。该破损原因是安装不当或袋口直径小。

(3)袋口外侧破损在喷吹管和花板长度范围内,破损痕迹由外向内,纤维和基布均被磨损或磨断,甚至脱落。见图3。

|

袋口外侧破损原因多数为安装不良、袋口小或压差过高,使滤袋脱离多孔板顶在喷吹管或除尘器盖板上,最终磨擦破损。多见用于高炉煤气除尘的除尘滤袋上。

1.2 滤袋袋身位置

(1)滤袋外侧有条状磨损(见图4)

|

如果滤袋破损痕迹是由内向外,破损在袋笼竖筋上,说明是袋笼竖筋脱焊或锈蚀,将滤袋磨断或喷吹压力过高、喷吹过于频繁,使滤袋与袋笼接触位置折叠断裂破损。更换袋笼或调整喷吹装置即可解决问题。

如果破损痕迹是由外向内,破损在袋笼竖筋上,说明是袋笼变形引起滤袋和滤袋之间磨擦使其破损。更换袋笼即可避免破损。

(2)滤袋袋身过滤面有渐进式磨损,多发于袋笼支撑环下部位置,而上部却很少。此类破损是烟尘冲刷导致,原因在于气流分布不均、过滤风速过高等。

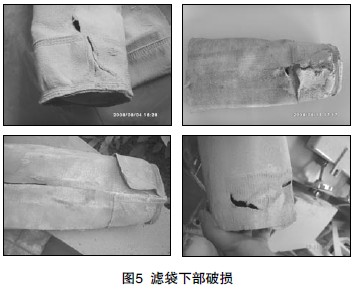

1.3 滤袋下部破损(见图5)

|

(1)滤袋下部外侧破损多见于滤袋底部向上300mm以内,破损多在一侧,下部最为严重,向上逐步减轻。局部缝纫线会被磨断,没有受到磨损的位置的缝纫线强度良好。此类破损多由于多孔板变形、多孔板间距过小、袋笼变形、滤袋过长等原因造成。个别有滤袋和除尘器箱壁磨擦破损的。此类破损需严格检查多孔板水平度,误差要符合设计要求,应使用制作精良的袋笼。

(2)滤袋下部环状破损多见于过滤风速较高的除尘器或磨琢性较强的粉尘,当滤袋一侧破损后,烟尘就会冲刷破损对角,并随着时间推移破损不断扩大。滤袋破损严重可导致滤袋环形断裂。

(3)滤袋下部内侧磨损多见于与袋笼接触的位置,多数原因是由于袋笼和袋笼底直径相差太大,造成滤袋清灰和过滤时的变换幅度过大而与袋笼磨擦破损。更换优质袋笼即可解决。

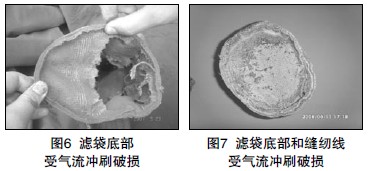

1.4 滤袋底部破损(见图6、图7)

|

(1)滤袋底部破损多见于外侧,破损表面有明显的磨损痕迹。底部的缝纫线和滤料基布均被磨断,严重时袋底破损或整体脱落。可通过调整除尘器灰斗的卸灰工作,避免粉尘堆积过高形成涡流磨损滤袋。

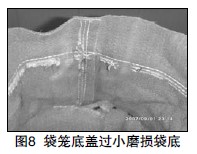

(2)滤袋底部内部磨损,是滤袋清灰和过滤时动作过大造成的,多见于袋笼底部过小或滤袋过长,袋笼只能支撑袋底局部(见图8)。

|

1.5 滤袋内侧破损

(1)滤袋内侧破损多是由于袋笼外径和滤袋内径相差过大,造成滤袋清灰和过滤时动作过大而导致滤袋内侧磨损。

(2)滤袋内侧破损位置在袋笼处,磨损处有锈蚀痕迹,多是因为袋笼腐蚀后表面形成了有棱角的氧化层,此时的袋笼表面和砂纸差不多,每清灰一次就会严重磨擦滤袋一次,最终造成了滤袋磨损。更换优质袋笼即可解决。

2 滤袋收缩/烧损

2.1 滤袋收缩

(1)高温收缩

由于各种滤料的使用温度均不相同,当超出滤料的使用温度后,滤袋就会收缩,甚至无法抽出袋笼。滤袋收缩现象有以下几种:

1) 除尘器中的袋笼高出滤袋,有时顶在喷吹管上,说明滤袋收缩;

2) 无法抽出滤袋中的袋笼(滤袋变形除外),说明滤袋收缩;

3) 滤袋底被袋笼撑破,说明滤袋收缩;

4) 滤袋颜色变深(腐蚀除外)。

对于烟气温度不稳定的工作条件(高炉煤气除外),可在除尘器前加装冷却装置,例如喷雾降温、野风阀、水冷器等。野风阀安装位置建议离除尘器进风口越远越好,避免野风阀离除尘器进风口太近混冷风不均匀,造成除尘器内部形成高低温区。

(2)受湿热收缩

诺美克斯等芳香族类纤维在温度为130℃、有大量湿气存在的烟气中会受湿热而收缩。

2.2 高温烧损

处理高温烟气时,温度忽高忽低极不稳定,滤袋极易受到伤害,严重影响滤袋的使用寿命,甚至会烧毁除尘器。建议在有高温颗粒的工况中对滤袋进行预涂灰处理,比如在滤袋表面预涂石灰粉、高岭土等,以减少高温颗粒对滤袋的损害。滤袋烧损的原因有:

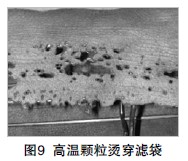

(1)高温颗粒

在过滤高温烟气中存在高温颗粒,其温度超过400℃以上,一般的温度检测仪无法检测到。高温颗粒绝大部分会在重力沉降室中沉降,个别高温颗粒会随着气流高速通过烟气管道进入除尘器。如果是缩聚型纤维(如涤纶、丙纶、PPS等)滤袋,当滤袋表面粉尘较少时,高温颗粒就会烫穿滤袋形成不规则圆洞;当滤袋表面粉尘较多时,高温颗粒不会烫穿滤袋,但会在滤袋上形成深颜色烘烤痕迹(见图9~图10)。

|

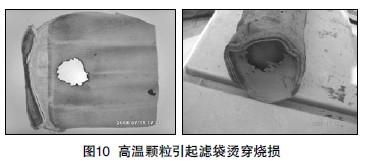

(2)高温烟气

高温烟气控制不当会使温度波动较大,当温度严重超出滤袋使用温度达到滤袋着火点时,滤袋会燃烧破损(见图11~图17)。

|

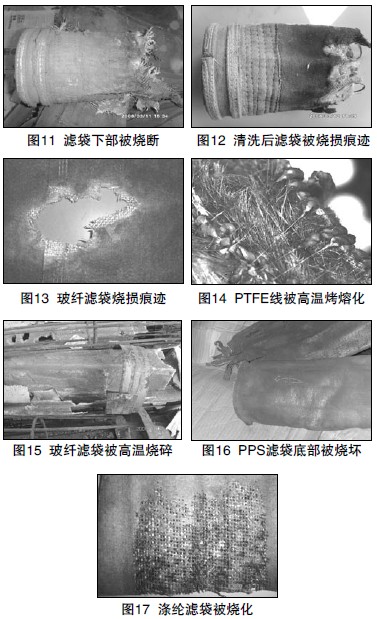

(3)可燃物爆燃

滤袋过滤可燃气体时,由于粉尘在高速运动时会产生静电,当可燃气体在浓度和含氧量达到着火点时,一个小小的火花就可引起爆炸,爆炸瞬时产生的冲击波可使多孔板变形、滤袋爆裂;爆炸瞬时产生的高温和火会烧损滤袋(见图18~图21)。

|

有爆炸可能的工况可以采用防静电滤袋或对滤袋进行防静电处理。

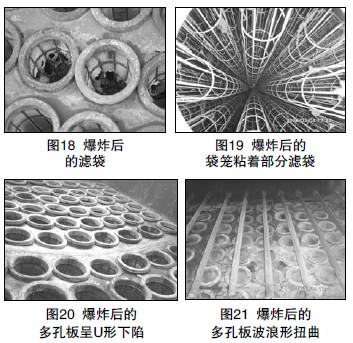

(4)粉尘蓄热

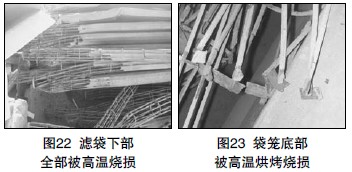

处理高温气体时会使灰斗内积聚大量粉尘,如不及时清理,粉尘会在灰斗内蓄热不断提高温度,过高的温度会烘烤滤袋造成滤袋硬化或烧毁,甚至烧毁袋笼和灰斗(见图22、23)。

|

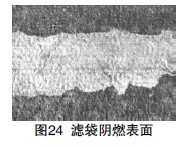

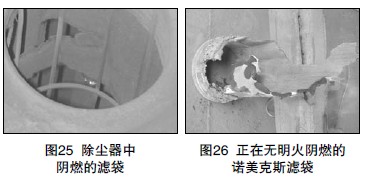

(5)阴燃

当阻燃滤袋表面粘有含油粉尘后,易受高温颗粒影响引燃滤袋表面的含油粉尘。由于滤袋属于阻燃类纤维,燃烧时不会发生明火,含油粉尘粘在滤袋表面无明火缓慢燃烧,一般燃烧痕迹在滤袋过滤面,有漫延或波浪形边缘,没有高温烘烤的痕迹(见图24~图26)。

|

3 腐蚀

滤袋腐蚀多在烟气成分超标工况下出现。一般调整烟气参数或使用高性能滤袋即可解决。

3.1 气体腐蚀

(1)强氧化剂

如聚苯硫醚(PPS)滤袋在160℃工作时,遇到氧含量超标时(≥12%),大量的氧能够攻击PPS分子中的“S”键并与之结合。反应的结果是:PPS纤维变为深色且变脆,强度降低。如果长期运行不予处理,易造成纤维强度下降,导致滤袋因强度下降而破损。

空气中含有21%的氧气和79%的氮气(体积比)。在温度不高时,氮气很稳定,但是高温会使氮分子链断裂并与氧气反应形成NO和NO2,NO可以不过多考虑,但NO2是很强的氧化剂且能氧化大多数用于过滤的纤维。

(2)酸性气体

多出现在使用高温滤料的工况中,以硫化物为主。高温烟气中如果含酸性气体较多,建议使用耐酸较好的滤袋。如果采用普通滤袋,含酸性烟气会腐蚀滤袋纤维结构,导致滤袋强度下降最终破损,破损痕迹由外向内。降低温度可以减少酸性气体对滤袋的腐蚀。

酸性气体有二氧化硫、三氧化硫、硫化氢、氯化氢、氟化氢等。

(3)碱性气体

多出现在含有氨气的工况,以氨气为主。降低温度可以减少碱性气体对滤袋的腐蚀。

3.2 液体腐蚀

(1)酸性液体

多出现在含硫较高的工况,如高炉煤气等使用煤或油类燃料工况。一般选择滤袋都是抗腐蚀的,但抗腐蚀只是耐一定程度的酸碱腐蚀,不是完全耐酸碱腐蚀。含硫高就意味着酸露点高,一般要求除尘器进口温度要高出酸露点20℃以上,以减少水分和酸性气体结合成酸性液体的可能性,避免酸液对滤袋和除尘器本体腐蚀。一般来讲,煤中如含有1%的硫,燃烧后就会在烟气中形成600ppm的二氧化硫,如果在烟气中含有过多的氧,一部分二氧化硫就会被氧化成三氧化硫,三氧化硫遇到水后就会生成硫酸(SO3+H2O=H2SO4)。

在过滤含有氟化氢气体的烟气时,不宜使用玻璃纤维滤料,尤其是使用萤石(氟化钙)。氟化物遇水会生成氢氟酸腐蚀玻璃纤维中的二氧化硅等组分,致使玻璃纤维腐蚀破损。

一般控制烟气运行的温度在酸露点以上即可,如低于酸露点温度,必须关闭除尘器系统,避免腐蚀滤袋。酸性液体还有盐酸(HCl)、硫酸(H2SO4)、硝酸(HNO3)、磷酸(H3PO4)等。腐蚀痕迹多为辐射状,少数为点状,颜色偏绿色,纤维呈棉花状,强度下降或无强度。

(2)碱性液体

多出现在钠盐和氨类化工生产工艺的除尘中,例如氯化钠、氨水、碳酸钠等工况。腐蚀痕迹和酸腐蚀类似。

(3)水解

水解的定义是水分子介入纤维的高分子键引起分解的一种化学过程。以缩聚型聚合体生产的合成纤维是不耐水解的。这些缩聚型聚合体包括:聚酯、尼龙、聚酰亚胺(P84)及美塔斯MATAMEX(NOMEX及COMEX),许多生产工艺在高温下产生的湿气及化学品(不论是酸还是碱)形成了理想的水解条件。

高温、湿度及化学品这三种因素必须存在才能激活水解。聚丙烯腈均聚体、PPS纤维、PTFE纤维不是缩聚型聚合体,常选来取代有水解问题的纤维。如当美塔斯纤维在高于135℃水解时,可用PPS纤维来替代;涤纶滤料在低于120℃以下水解时,常用均聚丙烯腈(即“亚克力”滤料)来替代。

水解痕迹多为纤维颜色混浊,滤袋强度严重下降、用手可轻易撕破,缝纫线水解后断裂,无强度。

4 阻力高

除尘器的阻力在除尘器的设计中已经决定,但是在除尘器的运行中,如果发现除尘器的阻力在短时间内急剧增加,则表示除尘器发生了问题,应进行维修、调整。除尘器阻力过大的原因可以分为两种:除尘器在系统运行后立刻发生;除尘器在工作一段时间后发生。

如果是新装除尘器的设计不当,容易造成第一种现象的发生;造成第二种现象发生主要是操作问题和运行维护不当所致:如滤袋的清灰不良、滤袋堵塞、气流分配不均。问题分析及解决方式如下:

(1)清灰装置调整不良

1)检查压缩空气的质量,是否安装除油、除水部件;2)检查供气管道和气包是否畅通,压力是否小或漏气;3)检查脉冲电磁阀工作是否正常,紧固螺栓是否松动、膜片是否损坏、电磁线圈是否松动、弹簧是否断裂或倒伏;4)检查顺序控制仪的设定是否符合要求,是否改变或损坏;5)检查喷吹管、喷吹管喷嘴、文氏管是否设计合理、安装准确,能否有效清灰。

(2)滤袋堵塞

滤袋堵塞的主要原因是过滤速度过高、粉尘过细、粉尘较粘、滤袋清灰不良、滤袋糊袋、结露、板结。

如果除尘器运行的过滤风速超过滤袋的设计标准,则极易导致烟气中的微细粉尘进入滤袋纤维内部,发生滤袋堵塞阻力升高。采用覆膜滤料、涂层滤料或在滤袋的表面做预涂灰处理,是比较好的方法。

对于粘性大的粉尘,则需要降低过滤风速,或加大脉冲喷吹的压力,或采用离线脉冲清灰滤袋的方式,但较好的方法是增加过滤面积,降低过滤风速,延长滤袋的使用寿命。

滤袋的清灰不良主要包括清灰次数频繁、清灰时间过长。清灰次数过频、清灰压力过大容易使滤袋纤维组织松散从而增加烟气中的微细粉尘堵塞滤袋。清灰时间过长会将滤袋表面的初始粉层一并清洗掉,造成滤袋过滤精度下降。

如果清灰时间过短,滤袋表面的粉尘还没有完全清干净就又开始过滤,粉尘会逐渐累积在滤袋的表面,从而造成滤袋的堵塞。可以通过几次试运行后调整喷吹控制仪解决这种问题。

造成滤袋糊袋、结露、板结的原因有:1)除尘器壳体密封不严、漏水、漏风、进入含湿空气;2)用于清灰的压缩空气不干净(含油、含水);3)用于清灰的压缩空气太冷。

为防止滤袋受潮,在冬季寒冷的地区,可对用于清灰的压缩空气进行保温、加温、除油、除水,在除尘器停机后再继续开启清灰系统10~20分钟为宜,确保滤袋表面粉尘较少,减少滤袋结露或板结的可能性。

水分是滤袋堵塞的最大原因,通常是在低温下发生凝露,尤其是在处理高温烟气时。防止这种情况发生的方法是:

1) 避免不当开机和在除尘器阻力大时开机;

2) 避免在低于露点时开机。除尘器在停机后滤袋表面有冷凝水时重新开机,如此时进入大量的含尘空气,加上高湿度将会导致滤袋表面泥泞糊袋。为防治这种情况,应加热除尘器进口的烟气或进行预涂灰处理,也可以加装旁路装置,等烟气温度达到要求后再切入除尘器;

3) 避免在低于露点时开机。除尘器在低于露点时运行,如果进气分布不均,容易造成除尘器壳体局部的腐蚀,因此应避免除尘器在低于露点工作。如果不可避免低温开机,应使用保温装置,如蒸汽保温或电加热保温;

4) 防止空气渗入。空气渗入经常发生在除尘器的法兰、检修门或除尘器的活动装置处,如果密封不严,外部空气就会进入除尘器,当处理高温烟气时,渗入的空气会在除尘器内部产生低温区,从而导致低温处结露,腐蚀除尘器,造成滤袋的糊袋或板结。因此应防止空气渗入。

(3)气流分布不均

如果除尘器的进口气体分布不匀,在除尘器开机时会产生阻力高或除尘器各箱体阻力不均匀的问题,还会导致滤袋被局部高速烟气冲刷损坏。因此,应保证除尘器的进气分布均匀。

5 滤袋质量问题

滤袋从原料到成品需要很多工序,每一道工序都需要严格把关。滤袋的质量问题多出现在以下方面:

(1)滤袋原料

滤袋原料使用错误是供应商最低级的失误,但是也有少数供应商为了节约成本滥竽充数。滤袋上所有的滤料应该采用同一材料制成,也可使用高档材料替代,但不能用低档材料制作,例如PPS滤袋使用PTFE缝纫线是可以的,使用玻纤缝纫线则是不可以的。

(2)袋口直径

袋口直径的尺寸决定滤袋和多孔板的密封性,在加工新滤袋时供应商和客户要沟通好,避免出错。如果袋口直径过大,可以在袋口凹槽处等边距离切除滤料,切除长度不宜超过20mm,减少袋口外径以便安装;如果袋口直径过小,可以在袋口处外包300~400mm的同材质边条,边条长度按安装袋口的紧密程度调整。

(3)滤袋长度过长会造成滤袋下部磨损

滤袋长度超过袋笼长度30mm以上,滤袋在过滤时收缩过大,会和袋笼底部发生磨擦,最终磨损滤袋。破损痕迹多为由内向外,在袋子下部的皱褶处破损,尤其是袋底向上100mm以内的部位。

(4)袋口弹簧圈

滤袋弹簧圈关系到滤袋的密封、承重等重要环节。弹簧片断裂多发生于滤袋储存不当、弹簧片氧化锈蚀或弹簧片钢性太硬太脆,前者多属于客户的原因,后者多属于供应商的原因。弹簧片过软只要不影响到滤袋安装就没有问题,如不能安装就需向供应商更换。

(5)缝纫线

缝纫线断裂多数是磨损造成的,断裂面有明显磨损痕迹。也有的是由于缝纫线和滤袋材质不同造成的,断裂面呈粉碎状或强度下降断裂,不过此种情况发生的概率极低。

使用微信“扫一扫”功能添加“谷腾环保网”