电除尘改造成袋式除尘器后运行故障分析

摘要:山西漳泽电力股份有限公司漳泽发电分公司4#电除尘器改造成袋式除尘器后,在运行中出现阻力居高不下的情况,以及在低负荷运行时发生引风机失速等故障。测试结果显示,引风机的失速与除尘器无关,而与机组负荷有关。经采取调整机组负荷、改变清灰方式、处理环链机构故障等相应措施,机组运行基本保持稳定。

关键词:除尘器,机组负荷,风机失速,清灰,环链机构

1 引言

山西漳泽电力股份有限公司漳泽发电分公司4#炉于2008年初进行了大修。由于原来使用的电除尘器效率低,不能达到低于50mg/Nm3的排放标准要求,为了节能减排,将电除尘器改造成袋式除尘器。改造采用了具有自主知识产权的分室定位反吹袋式除尘技术。由于电除尘器改造成袋式除尘器后,阻力增加了1000~1200Pa,所以引风机也进行了更换。改造工程从2008年2月底开始,2008年4月结束。机组启动一段时间后,出现了引风机失速及袋式除尘器阻力增加等问题,通过测试、分析、消缺,找出了故障原因,采取了相应的措施,使机组运行基本稳定。

2 分室定位反吹袋式除尘器

2.1 工作原理

含尘气体进入除尘器进气烟箱,经气流均布板后进入尘气室,经滤袋过滤,粉尘被阻挡在滤袋的外表面。被过滤后的气体穿过滤袋,由净气室的出风口排出。被阻滞在滤袋外表面的粉尘随着时间渐渐增加,除尘器的阻力加大,当阻力达到设定值时,差压仪输出启动信号,指令环链分室定位反吹清灰机构启动,使加压净化后的气体经过反吹清灰机构,将被捕集在滤袋外表面的粉尘与滤袋分离,实现除尘目的。

2.2 定阻力自动控制清灰

合理控制袋式除尘器,是提高除尘效率及滤袋使用寿命的关键。当滤袋捕集的粉尘达到一定厚度、除尘器的运行阻力达到了上限设定值时,差压仪输出信号,指令环链反吹机构开始逐室进行反吹清灰。当滤袋外表面的粉尘被清落到一定程度时,除尘器的运行阻力达到了下限设定值,差压仪再次输出信号,使环链反吹机构停止工作。这种定阻力清灰系统可以使除尘器在一个合理的阻力状态下运行,并可有效地防止出现高阻力状态把粒径较小的尘粒压入滤料纤维空隙中,发生滤料堵塞的现象;也可以防止因滤袋过度清灰(过滤层被清掉)而降低除尘效率。同时也保证了滤袋合理的清灰次数,提高了滤袋的使用寿命。

2.3 环链分室定位反吹清灰机构

该除尘器共设有4台环链反吹机构。每台环链机构都是按照差压指令依次进行清灰的。反吹清灰时对锅炉运行的影响甚微,且消耗功率极小。反吹清灰气体是净化后的烟气,没有温差,可以防止清灰时造成结露;同时烟气中的含氧量很低,避免了滤料运行中的氧化,提高了滤袋的使用寿命。

分室定位反吹清灰系统采用间歇环链分室定位反吹机构。该机构对某一室进行清灰时,首先开启该室清灰总阀,同时关闭其余的;然后,清灰电机开始启动,使反吹气流进入到清灰的袋室中,且被清灰袋室处在关闭过滤气流状态下,导通反吹气流,反向吹入滤袋内净化后的烟气,吹落滤袋外表面附着的粉尘。这时气流方向与粉尘坠落方向一致,加速了粉尘的坠落,减少了粉尘的二次吸附,实现环链分室定位反吹。

3 除尘器运行故障发生

漳泽发电分公司4#机组大修结束后,电除尘器改造成袋式除尘器。最初运行基本正常,除尘效率十分理想,清灰效果也十分明显,除尘器的阻力从清灰前的1000Pa,可以降到清灰后的400Pa。然而从2008年6月以后,当除尘器阻力升高达到上限值1000Pa时,开启清灰总阀,启动环链清灰机构进行清灰时,阻力却不断升高,最高达到1800Pa,影响了锅炉负荷。在不得已的情况下,漳电运行人员采取开旁路烟道,降低机组负荷等紧急措施。机组负荷降下来以后,又造成引风机失速,此时已严重影响了机组的安全、稳定、可靠运行。

4 故障分析

出现故障后,漳电有关部门和生产制造厂共同对引风机的失速进行了分析。首先检查了运行记录,然后通过几次实验观察发现,当机组负荷降到120MW左右时,引风机就出现了失速现象。后来漳泽发电分公司请西安交通大学能动学院对更换后的4#引风机做引风机性能试验,得出的结果是各项性能均符合设计要求。只是当单台引风机流量低于130m3/s时,引风机发生失速,此时机组负荷恰好在120~130MW之间。由此证明,引风机失速与袋式除尘器阻力增大没有必然联系,只是与机组负荷有关。解决失速的有效措施是机组负荷在运行时避开120~130MW范围。

接着又对除尘器运行阻力增高、清灰不力进行了分析。结果认为是由于反吹清灰总阀未打开造成反吹风未对袋室进行吹扫而造成的。据此,现场对清灰总阀进行了检查。派专人将出口烟箱下侧的外护板及保温层拆掉,用割具在出口烟箱下侧开一个矩形方孔直接观察。看到清灰总阀开关都到位并且与远程控制显示一致,并无异常。排除了清灰总阀的故障后,就基本上可认为清灰不力的主要原因是反吹风量不足。

5 清灰风量不足分析及解决措施

5.1 锅炉系统风量分析

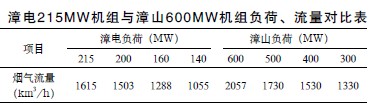

根据实验监测,认识到反吹风的风量与机组大小、机组负荷、总风量有直接关系,对同样类型的袋式除尘器漳山600MW机组与漳电215MW机组进行比较,实测数据见下表。

|

经过比较,得出如下结论:

(1)机组负荷高时,烟气流量就大,反吹风的风量也就大。此时能够满足反吹清灰的需要。

(2)当机组负荷低时,烟气流量就小,反吹风的风量就小。此时反吹风的风量可能达不到清灰的要求。

(3)大机组处理的烟气流量比小机组大得多,即使负荷低时,烟气流量也足够大,能满足反吹风清灰的要求。

解决措施:

(1)机组负荷低时,可将反吹清灰的上限值调到800Pa,启动环链清灰系统;

(2)采取整组清灰方式,用两台引风机的风量对一个室的袋室逐一进行清灰;若风量还不够,则可以启动备用反吹风机。

5.2 反吹清灰风量分配分析

通过对多次实际袋式除尘器运行的观察,当运行人员看到各室阻力升高到1000Pa以上时,为了使阻力下降,会在实际操作中将 4 个室的清灰总阀全部打开,使 4 个室的清灰电机同时运行。事实证明,这样做往往会使反吹清灰风的风量分散,每个室的清灰风量都达不到清掉灰尘所需的风量。只要有一个室的阻力下降,其它室阻力也不再升高。

因此运行人员必须要熟读设备厂家编写的关于分室定位反吹袋式除尘器的说明书;熟悉两种清灰方式,并严格执行。具体应注意以下几点:

(1)反吹清灰时,同一室中只能有一个袋室在清灰;

(2)整组清灰时,在清灰过程中,只允许一个清灰总阀打开,相对应的清灰电机运行;其余三个清灰总阀及清灰电机关停;

(3)分组清灰时,在清灰过程中,一室清灰总阀打开,相应的清灰电机运行;另一室清灰总阀关闭,清灰电机停运;

(4)分组清灰时,如果机组负荷降低,一台引风机的反吹风量就可能不足。此时要采用整组清灰方式。即开通手动联络阀,用两台引风机的风对单室的一个袋室清灰;风量再不足时,可逐一启动备用反吹风机。

5.3 环链清灰机构故障分析

环链反吹清灰机构是清灰系统的核心部件。通过多次从净气室观察镜观察环链机构发现,每当出现高阻力的情况时,环链机构系统必然有清灰电机空转,断链条或百叶窗多处开关不到位等故障产生。因而断定清灰不力的根本原因是环链反吹清灰机构运转不正常。归纳起来主要有以下几点:

(1)清灰电机的安全销断裂;

(2)环链机构的链条碰头受力过大产生变形、脱落;

(3)清灰阀阀板碰头与凸轮定位卡涩;

(4)清灰阀阀板与清灰阀的法兰卡涩;

(5)清灰阀阀板的密封钢圈与阀体卡涩;

(6)清灰阀的凸轮与百叶窗连接传动的“鸭”嘴卡涩;

(7)百叶窗的百叶板与窗体卡涩;

(8)百叶窗的连杆松动,使百叶板动作不一致;

(9)链条的限位挡块与链条卡涩。

综上所述,环链清灰机构产生故障的原因是机械传动部件过多。整台设备分 4 个室,共192个袋室。每完成一个袋室的清灰,百叶窗及清灰阀需动作两次,其中有十几处转动或传动的动作需完成,这在130℃左右的温度条件下是难以保证的。

因此在设备运行时,运行人员要做到每班巡检,主要检查以下几点:

(1)清灰电机安全销是否断裂;

(2)观察链条在清灰时是否正常运转;

(3)观察百叶窗是否正常开关;

(4)观察清灰阀的凸轮是否与百叶窗动作一致。

若出现问题,必须在现场切换检修。

6 存在问题

(1)因大修时间紧、任务重、设备到货迟等原因,环链清灰机构安装、调试时间短,无法保证每个传动部件动作灵活可靠。

(2)环链清灰机构是新技术,某些方面还有待改进。如清灰阀既要转动灵活又要密封良好;链条与链条限位挡块卡涩等技术问题。

(3)备用反吹风机启动后增加的风量较小,最大流量为3800m3/h(实测),只能增加约10%的风量,增加风量的效果不明显。

(4)反吹风机应当能够负载启动。

(5)反吹风管需增加压力表,可直接观测反吹风的压力。

7 结语

(1)电除尘器改造成袋式除尘器后,在节能、环保等方面效果显著,粉尘出口排放浓度≤20mg/Nm3,低于50mg/Nm3的排放要求。为环境的改善做出了积极贡献。

(2)由于环链清灰技术在改造项目上是首次应用,在运行中还存在一定的问题。运行人员在生产运行中应熟悉设备、合理操作,出现问题一定要及时排除。

使用微信“扫一扫”功能添加“谷腾环保网”