PLC和组态软件在除尘控制系统中的应用

摘要:介绍西门子S7-200 PLC和WinCC组态软件在除尘控制系统中的应用。通过分析除尘系统的特点,给出了相应的控制策略及算法,设计了相关的程序模块。利用WinCC组态模拟现场画面,操作界面简单明了,方便易用。实际应用表明由S7-200 PLC和WinCC组态软件构成的控制系统具有成本低廉、经济实用、可靠性高等特点,同时节约了设备投资。

关键词:除尘, PLC自动控制, PID控制器, WinCC组态控制

矿热炉在出硅铁期间散发的烟尘是硅铁厂对大气的主要污染源之一。随着高炉强化冶炼及大型化,如不采取行之有效的烟气捕集及净化措施,所造成的环境污染将会日趋严重。据统计每冶炼1 t铁水出铁场可产生烟尘215 kg,一氧化碳2 kg。出铁厂出铁时,操作区含尘9~81 mg/m2 ,一氧化碳60~213 mg/m2 ,二氧化硫98~185 mg/m2 ,辐射强度高,车间环境温度达40~60 ℃[ 1 ] 。因此,出铁厂烟尘严重污染环境,造成劳动卫生条件恶劣,威胁人体健康。

在目前的除尘系统中,除少量昂贵的高度自动化控制系统外,大部分是采用恒定引风量引风或人工调节引风量两种方法,前者因其引风量大而恒定,所以运行费用高,除尘效果差;后者提高了操作人员的劳动强度,可靠性差。两者都降低了布袋的运行安全。因此,急需开发一种实用的除尘自控系统。

1 除尘系统总体设计

1.1 工艺概述

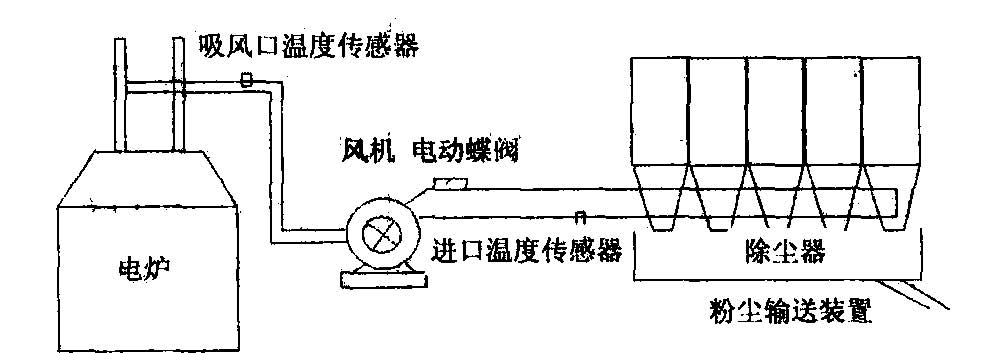

除尘系统主要由风机、电动蝶阀、除尘器、粉尘输送装置、管道、阀门等组成,系统工艺流程如图1所示。含尘气体在风机的吸引下,使烟气温度下降后进入布袋除尘器,用布袋除去烟气中的粉尘,净化后的气体从烟囱排入大气。除尘器随着粉尘的积累,压差逐渐增大,当压差增至设定值时,除尘仓逐仓进行清灰,然后逐仓进行卸灰,定期用车运走。

|

1.2 控制要求

除尘控制系统可实现如下功能:对温度信号、压差信号实现高精度智能检测;实现温度控制、清灰控制、卸灰控制;具有手动/自动、压差/强制控制功能;对所有控制和检测的模拟量具有历史数据存储、实时数据动态显示、打印和报警功能;对所有的控制均能在上位机实现参数设定和远程控制;工艺流程能在计算机屏幕上动态显示。

1.3 控制系统构成与配置

针对除尘控制的特点,系统采用PLC作为下位机直接处理模拟量和开关量信号,选用PC机作为上位机,利用W inCC组态软件建立友好的实时操作界面与下位机进行通信。系统构成与配置如图2所示。

|

下位机选用西门子公司的S7-200 系列PLC作为控制系统核心,实现风量控制、清灰控制、卸灰控制。选用的CPU型号为CPU226,是S7 - 200系列中性能最高的CPU。其自带24点数字量输入和16点数字量输出,并可扩展至128个数字量输入和128个数字量输出,以及32个模拟量输入和输出。CPU226还有两个通信接口,物理特性为RS485,既可作为编程口实现程序的编制和调试,又可在运行时作为串行口与其他设备进行通信。

EM231有4路模拟量输入,将来自现场电流变送器的4~20 mA标准电流信号进行A/D转换,并将转换结果送给CPU处理, 。EM223有16路输入和16路输出,用来增加开关量的控制单元。上位机选用工控机,应用西门子公司工控组态软件WinCC,实现参数设定、远程控制、数据存储、实时数据动态显示、打印和报警功能。工控组态软件WinCC是一个集成的人机界面(HMI)系统和监控管理系统,提供各种PLC的驱动软件,使PLC与上位机的联接变得非常方便, 如果将WinCC 与STEP7合用, 更是大幅度降低工程时间, 因为在STEP7中定义的变量可以在WinCC中直接使用。另外,WinCC中的C语言脚本(Script)及提供的与数据库之间的接口更能增加其应用功能,能满足用户的复杂要求。

2 系统实现

2.1 清灰控制

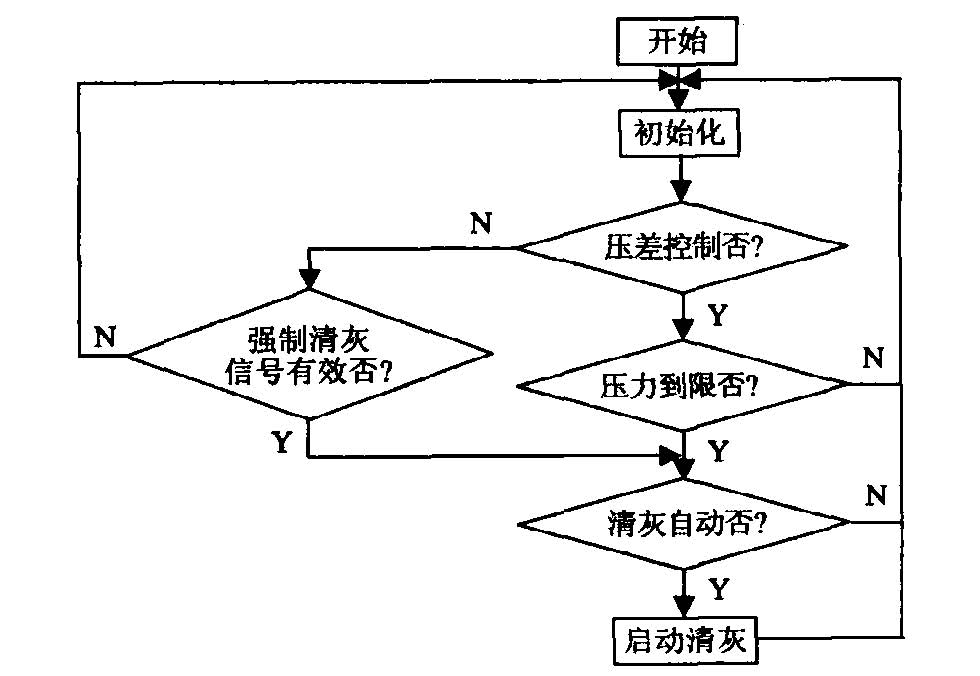

清灰控制可根据需要实现手动/自动控制、压差/强制控制。清灰程序框图见图3。PLC首先判断系统的控制方式,即判断系统选择强制方式或差压方式,若选择强制方式,则根据强制清灰信号判断是否清灰;若系统选择压差控制,仅当除尘器的差压达到设定值时,清灰信号才有效。如果清灰选择自动方式,清灰信号有效后,控制系统对1~5仓依次进行清灰。清灰过程包括反吹、沉降两个过程,这两个过程的次数以及各过程的运行时间可按工艺要求设定。

|

2.2 温度控制

对于炉窑等高温烟气净化系统,温度控制关系到设备的安全和寿命。进入除尘器的烟气温度过高会烧毁滤袋或使滤袋寿命缩短;烟气温度过低又会产生结露现象,引起粉尘在滤袋上板结,导致清灰困难,除尘器阻力不断上升甚至形成恶性循环,系统瘫痪。另外,烟气温度太低时,风机负荷加大,会出现风机电机超载。因此须对温度进行控制。系统利用调节电动蝶阀的开度调节混风量,通过对风量的控制实现温度的调节。温度控制策略为:当吸风口温度大于200 ℃时立即将电动蝶阀全部打开;根据进口温度值调节混风阀开度,若温度偏高且有上升趋势则阀门开大;若温度偏低且有下降趋势则适当关小阀门。采用PID控制算法[ 2 ]给出控制量:

|

式(1)中u(k)为采样时刻k的输出值; e(k)为采样时刻k的偏差值; e(k-1)为采样时刻(k-1)时的偏差值。控制器的比例、积分、微分常数的选择应根据被控对象的模型和要求的最优目标函数决定, 控制参数对控制性能是至关重要的。由于除尘系统是一个变化较复杂的激振系统, 没有现成的数学模型可以参考。该系统采取的方法是:通过计算机仿真寻优,先求出最佳的参数范围,然后在实际运行中通过现场调节来达到最佳参数的选取。计算机仿真寻优是通过给定一个激励电流的阶跃信号,进口温度呈S形的上升曲线,可以用一个惯性加时滞的模型来近似描述这一系统,传递函数为:

在额定范围内,电流的平均值与进口温度可以看成是正比的,可以根据除尘系统的阶跃响应来估算系统的时间常数T0 , T1 , T2 , 选用目标函数θ= ∫∞0t| e | dt, 并以θ值最小为目标寻优, 由于系统模型H(S )是一个近似模型,实测估算的T0 , T1 , T2 等参数误差也较大,因此上述寻优仅是估算比例、积分、微分参数的范围,还需要通过现场整定以确定参数的最佳值。

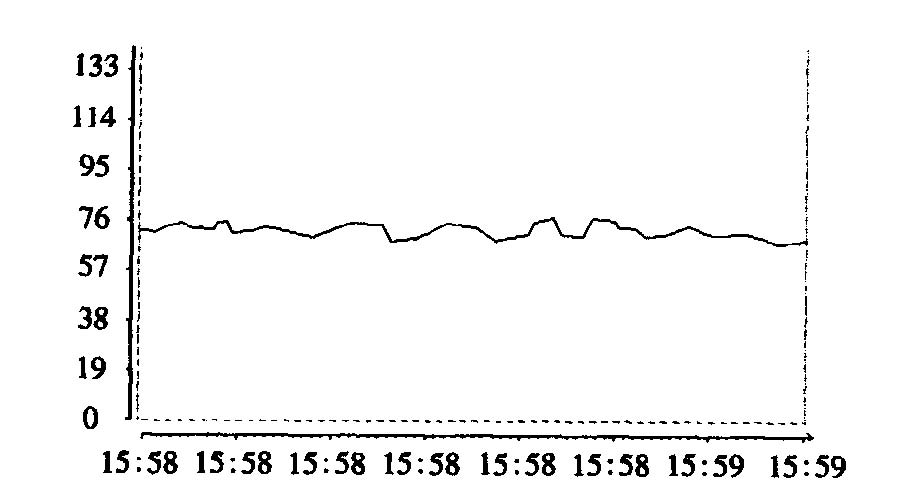

现场整定是通过在控制面板上增加3个参数调节数字按钮(BCD 码) ,利用PLC的I/O 口对BCD码进行译码,转换为相应的比例、积分、微分参数。在实际使用中, PLC程序还根据前一次误差e ( k)的大小和正负, △e ( k)的大小和正负, 对比例、积分参数进行自适应校正[ 3 ] , 以达到最佳的控制效果。图4为进口温度曲线。从图中可以看出采用自适应P ID控制能够很好的使进入布袋的烟气温度控制在限定值之内,达到了较好的控制效果。

|

2.3 上位机设计

首先根据系统的控制要求,利用组态软件系统内部提供的图形库来模拟实际的除尘器系统,将其图形、颜色、显示数据组合在一起,形成直观且符合视觉习惯的图形。然后通过创建数据库,也就是定义组态软件内部的I/O变量,给每个变量定义属性,建立变量连接,使除尘器现场的工作状况以动画的形式反映在屏幕上,同时使操作员在计算机前发布的指令迅速送达现场。另外系统还为部分动画连接的图形对象设置了访问权限,例如参数设定画面对系统的影响较大,为它设定了访问权限,只有高级工程技术人员才能对此操作。这对于保障除尘系统的正常工作具有重要的意义。在系统中,共设计了10余幅画面,包括总貌画面、参数设置、各控制画面、曲线、历史数据、打印管理等。在每个画面下方有数个自定义软键,运行时只要按下相应的功能键便可显示对应画面。

2.4 上位机与下位机的连接

系统中采用PPI协议实现WinCC与PLC的通讯。该方法具有连接简单、硬件投资少,并且可以读写S7-200系列PLC中所有存储区域。具体操作如下:

在控制面板中设定PG/PC接口参数。在Ac2cess Point of the App lication中选择Computing Inter2face参数选择PC /PP ICable。在WinCC变量管理中添加一个新的驱动程序, 新的驱动程序选择OPC1CHN,在OPC GROUP中新建一个连接,打开属性,选择OPC GROUP Setting, OPC 的服务器名为OPCServer. MicroComputing,然后在新添加的连接中新建变量,变量的Item Name与PLC中用于监控的变量名对应。这样就实现了WinCC与PLC之间的通信。

3 结束语

该控制系统于2004年3月在包头硅铁厂投入运行。实践证明,该系统功能完善、性能可靠、维修方便,使清灰、卸灰全过程实现自动控制。采用自适应P ID调节器实现对温度的控制,采用上位机的组态化控制使得除尘器系统的自动化水平有了更大提高,减少劳动强度,避免了人为操作而引发的事故,具有相当的先进性。

参考文献:

[ 1 ] 魏宗华,郭丰年1钢铁工业废气治理[M ]1北京:中国环境科学出版社, 19921

[ 2 ] 韩京清1非线性P ID控制器[ J ]. 自动化学报, 1994, 20(4) : 487 - 4901

[ 3 ] Watanabe. Mold Level Control in Continuous Caster by

Neural Network Model [ J ]. ISU international. 1993, 39

使用微信“扫一扫”功能添加“谷腾环保网”