中小型制革废水处理工程的调试

1 引言

制革废水系轻化工污染严重的废水之一, 其特点主要为: 高色度、 高 SS、 高 pH、 高毒物、 高盐度、 高有机物浓度。水量一天之内变化较大, 高峰时段为低峰时段的 2~ 4 倍, 水质与生产工艺密切相关。

目前处理制革废水常常采用物理、 化学、 生物法串联处理。国内介绍制革废水工程调试启动的资料很少, 制革废水工程较难调试, 运行参数因现场水质变化与设计参数有所不同。这篇文章, 供广大工作在制革废水一线的调试和运行人员参阅。

2 工程概况

某制革厂是一家以猪皮、羊皮为原料的制革企业, 采用常规铬鞣工艺。设计流量Q 为200 m3/d、CODcr 为2800 mg/L、SS 为300 mg/L、S2- 为40 mg/L、Cr3+为15 mg/L, 处理后执行GB8978- 1996Ⅰ级标准。该工程已达标验收, 至今平稳运行。

2.1 废水设计处理工艺流程

|

2.2 工艺说明

2.2.1 格栅渠

格栅渠有粗细两道格栅, 前段格栅间隙为2 cm, 后段格栅间隙为1 cm, 格栅渠出水堰口到渠底有25 cm,可沉积大量污泥, 定时人工清掏。

2.2.2 调节池

制革废水排放为间歇排放, 水量水质波动大。调节池按12 h 调节容量设计, 为使水质充分混合、防止悬浮物积累、吹脱硫化氢气体和氨氮, 调节池底设置预曝气系统, 采用穿孔管曝气。调节池前端有隔油池。

2.2.3 反应罐

按药品与水的反应时间7 min, 计算其容积为1 m3,保证药品与水质充分混合反应。

2.2.4 初沉池

初沉池为竖流沉淀池, 表面负荷为1.2 m3/m2·h,停留时间为5 h, 采用静压排泥。

2.2.5 接触氧化池

接触氧化池为两段接触氧化, 每段接触氧化池后都有沉淀池。在曝气和水利条件的推动混合作用下, 废水从前端进入均匀向前流动, 并从池尾端流出。从池的首端到尾端, 微生物的组成与数量、基质的组成与数量都在连续变化, 有机物的降解速率和耗氧速率也在连续变化。采用微孔曝气, 容积负荷为1.5 kg CODcr/ m3·d。

2.2.6 气浮机

采用涡凹气浮, 进水前端加聚合氯化铝, 在反应罐充分反应, 后进入气浮机。

3 调试过程

2005 年3 月10 日~13 日, 进驻工厂开始调试。首先检查各类设备, 如电机是否正常、鼓风机的压力和风量是否正常、各类提升泵和加药泵的流量和压力是否符合设计要求、水力流向是否出现短流、电控柜是否正常、接触氧化池曝气是否均匀等。关于各类设备的检查工作在安装验收时已经做过, 但在工艺调试前, 做这个工作很有必要, 掌握设备的性能是工艺调试前的必要一步。

2005 年3 月14 日~20 日, 购买分析化验仪器,筹建化验室以便调试远行中监测CODcr、pH 等必要指标, 用显微镜做镜检等。由于制革废水工程调试的难点在于预处理即: 硫化物、Cr3+、油脂、悬浮物的去除。在设计上, 悬浮物( 石灰、毛发、肉屑) 以及Cr3+的去除, 主要通过进水格栅渠的沉淀和在初沉池加药反应沉淀; 油脂通过调节池前端隔油池去除; 硫化物主要通过与FeSO4 反应生成FeS 沉淀在初沉池去除。在实际中, 悬浮物和油脂中的浮油易去除, 溶解性油脂难去除。

硫化物的去除有两个问题: ①由于调节池出水不易均匀, 加FeSO4 的量也就随着变化, 造成制革废水的加药量不容易控制。②加FeSO4 后, 特别是FeSO4的用量在100 mg/L 以上时, 出水的颜色呈黑色, 产生大量的黑色污泥, 且不容易沉淀。针对以上情况, 首先在化验室烧杯里做加药反应沉淀实验, 观察沉淀情况以确定加药量。FeSO4 加药量的确定: 首先取加FeSO4反应后的污水上清液, 再用少量的FeSO4 与之反应, 若无黑色沉淀物, 则硫化物的去除较为彻底, 反之硫化物没有被大量去除。在实际中发现, 很难做到完全去除硫化物。当然也没有必要完全去除, 因为只要硫化物的浓度低于40 mg/L[1], 微生物生长就能正常。另外, 针对反应生成的黑色沉淀物较难沉淀的情况, 在实验室中发现加PAC 能加速沉淀, 并且PAC 对染色废水有较好的脱色效果。故决定在反应罐前重新开一个注入口, 用加药泵加PAC, 转子流量计控制流量。

这样在初沉池处可以同时有两种药剂与污水反应。2005 年3 月21 日~31 日, 购买抗生素制药厂二沉池经压滤机压滤后的污泥5 t, 用于接种。购买的污泥颜色呈褐黄色, 置于水中呈絮状, 由于抗生素药厂的污泥抗毒性较好, 比较适合做菌种。接触氧化池中的水一半为经预处理后的污水, 一半为清水。闷曝期共一周左右, 在此期间加入蔗糖、畜粪, 维持接触氧化池中CODcr 为700 mg/L 左右, 制革废水中有N、P, 故没有加N 源、P 源。接触氧化池DO 维持在2.5~3.0mg/L 左右, 投加污泥3~4 d 后, 污泥呈浅黄色, 取少量接触氧化池填料污泥加水置于量筒内, 观察发现污泥呈细颗粒漂浮状, 不易沉淀, 做镜检发现有少量的游动性纤毛虫, 表明微生物初步适应制革废水了。

2005 年4 月1 日~15 日, 每天进污水70 m3 左右, 测得调节池CODcr 为2500 mg/L 左右, 经过格栅、调节池预曝气、初沉池加药反应沉淀后, 测得初沉池出水CODcr 为1200~1400 mg/L 左右。在此期间观察发现, 接触氧化池半软性填料上有少量黄色污泥, 镜检发现指示性原生动物不是很活跃, 测得接触氧化池1 中CODcr 为950 mg/L 左右, 氧化池2 中CODcr为500 mg/L 左右。加药量FeSO4: 80 mg/L, PAC:50 mg/L。

2005 年4 月16 日~30 日, 每天进水150 m3 左右, 观察发现接触氧化池内污泥比前期有微量增长,但不是很明显, 指示性微生物仍然不是很活跃。另外初沉池的含FeS 的黑色沉淀物沉淀之后, 隔一段时间( 大约5 min) 后, 沉淀物又呈团状漂浮到初沉池顶部, 随水进入接触氧化池, 影响接触氧化池微生物的增长及去除效果。针对以上情况, 初步分析认为: 可能进入接触氧化池的硫化物、或者Cr3+、或者NaCl( 制革过程产生) 过多, 影响微生物的生长。沉淀物上浮可能是加药量不对, 或者加药种类不对。

针对微生物增长不快采取的方法为: ①每天及时清掏格栅渠。②调节池预曝气每隔1 h 开启10 min,搅拌中和含酸、含碱的废水, 其余时间为静置沉淀, 起到沉淀Cr3+和悬浮物的作用。

针对含FeS 的沉淀物上浮的问题采取的方法为:在初沉池采取不同的加药剂, 即:( Ⅰ) FeSO4 溶液+PAM溶液;( Ⅱ) FeSO4 溶液+PAC 溶液。结果发现前者的效果比较好, 但是费用比较高, 另外也没有完全解决沉淀物上浮的问题; 后者采用了不同的加药量,经过反复实验, 确定100 mg/L FeSO4 与60 mg/L PAC比较适合本厂的废水, 当然也不是绝对不变的, 如当脱毛废水多时多加FeSO4, 染色废水多时多加PAC。

总之, 化验结果与实地观察相结合指导加药量。采取这种方法后, 沉淀物仍然上浮, 通过互联网上查询发现其它制革废水厂也有类似情况, 但是没有明确的解决方法。

2005 年5 月1 日~15 日, 提高污水进水量至200m3/d。这期间, 鼓风机的电机因缺相烧线圈, 停止曝气2 d, 对微生物有一定的影响。另外从资料上看到: 在催化剂锰盐的作用下, 用空气将硫化物氧化成无毒的硫代硫酸盐或硫酸盐, 锰盐的浓度在100 mg/L 左右。实践中发现这种方法①成本较高②因为调节池内有较多污泥, 加锰盐后, 通入空气进行氧化, 发现效果不是很理想。

2005 年5 月16 日~31 日, 接触氧化池发现填料上污泥较少。针对这种情况: 改进生物系统, 提高生物浓度, 采用生物膜、活性污泥混合曝气系统[2]。具体操作为: 在接触氧化池后沉淀池里的集泥系统里安装污泥回流系统, 实际中发现效果不错, 污泥浓度明显上升, 填料上膜生长良好。从资料中发现制革废水加碱处理是个不错的方法, 在实际中用石灰乳的上清液投加到调节池中, 再开启调节池的预曝气系统搅拌, 使之pH 在8.5 左右, 然后在反应罐中加入FeSO4100 mg/L与PAC 60 mg/L。发现初沉池沉淀效果很好, 初沉池也没有黑色污泥( FeS) 上浮, 大大减轻了接触氧化池的负荷。由于FeSO4 显酸性, 初沉池出水pH 在7.5~8.0 左右, 适合接触氧化池内微生物的生长要求, 接触氧化池内污泥明显增多, 处理效果变好。期间接触氧化池进水指标CODcr 为1300 mg/L 左右, 出水指标CODcr 为170 mg/L 左右。

2005 年6 月1 日~20 日, 这段时间内, 对各工艺段做细小的调整, 同时使微生物进一步适应制革废水。接触氧化池出水进入气浮机, 调节气浮机加药量,出水CODcr 保持在80~90 mg/L, 经环监站监测, 各项指标达标。整个工艺调试完成。

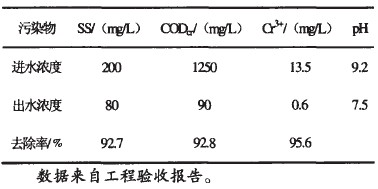

4 运行效果

|

5 结语

(1) 由于条件限制, 现场只能做简单的CODcr 监测, BOD5、SS、Cr3+、硫化物的数据在调试过程中无法测定。运行管理极为不便, 带有一定的盲目性。

(2) 制革废水处理工程运行管理较难, 运行所需知识包含物理、化学、生物知识, 中小型制革厂的运行管理人员很难保证出水的稳定达标, 制革厂应该集中修建在制革工业园, 废水集中处理。

参考文献:

[1]黄铭容, 胡纪萃.水污染治理工程[M].北京: 高等教育出版社,1995.

[2]魏家泰. 制革废水处理设计运行中的若干问题讨论[J].给水排水, 2001, 27( 8) .

使用微信“扫一扫”功能添加“谷腾环保网”