活性炭纤维吸附-催化燃烧装置处理有机废气应用

福州某鞋厂有两条生产线, 主要产品为泡沫塑料沙滩鞋, 年产量为230 万双, 在生产过程中由于使用含有甲苯的胶水胶合, 因此在刷胶及烘干工序产生 “三苯” 废气, 污染了周围的环境; 针对有机废气具有大风量、低浓度的特点, 该厂于 1999 年采用活性炭纤维吸附—催化燃烧新型装置来处理“三苯”废气, 处理风量为14 000m 3/h。

1 工艺流程

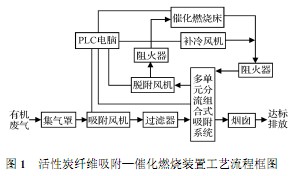

图1 是活性炭纤维吸附—催化燃烧工艺流程框图, 整个系统集吸附、脱附、催化燃烧于一体。

|

为保证系统的连续运行, 吸附器采用多单元分流组合式结构, 正常运行时, 处在脱附状态的只有一个单元, 而其他单元处于吸附或冷却状态; 有机废气收集后经过滤器进入n- 1 个单元吸附, 净化后的气体排入大气。正常吸附前, 先将催化床燃烧室预热到300 ℃,一定时间后, 当某一单元内的活性炭纤维吸附饱和时, 打开脱附阀门, 用 120 ℃热风进行脱附, 解吸出的高浓度有机废气进到催化床燃烧分解为CO2 和H2O , 净化后的高温气体通过列管热交换器预热脱附气体, 少部分经烟囱排放, 其余补充新鲜空气后作为脱附热风返回, 此时可停止电加热管预热, 并通过放空阀和补冷风机来实现整个催化燃烧系统的热平衡。每个单元吸附和脱附时的蝶型气动阀门由PLC工业电脑可编程序控制器按设定的时差有序开关,整个电控装置分手动和自动两组, 并配有自动报警系统。

2 净化装置特点

(1) 吸附剂采用的活性炭纤维性能优越, 其比表面积大(1 300~ 2 500m2/g) , 微孔发达(微孔体积占总孔体积的 80%左右), 孔径分布广(20~200A ), 吸附容量大(比粒状活性炭大几倍至几十倍),吸附速度快(比颗粒活性炭要快2~3 个数量级), 而且再生容易快速(一般 3~5 min) , 脱附彻底, 经多次吸附脱附后仍保持原有的吸附性能, 特别是对10-6级的吸附质仍保持很高的吸附量(蜂窝炭或颗粒炭此时的吸附能力则大大降低) , 因此对有机废气的净化率高; 同时因活性炭纤维耐热性能好(在空气中着火点达 500 ℃以上) , 且吸附层很薄, 不会产生类似颗粒炭或蜂窝炭吸附装置因热积蓄而易产生燃烧爆炸的危险。

(2) 采用独特的多单元分流组合式吸附床, 假设吸附床有n 个单元, 刚开始时是第1~第(n- 1)个单元在吸附, 第n个单元在脱附; 一定时间后, 切换为第 2~第n个单元在吸附, 第1个单元在脱附;如此反复循环运行。 这样一方面保证生产的连续性,另一方面利用多单元的循环交替切换可使吸附剂用量大大减少, 不但使吸附床的体积大大减少, 而且高价炭纤维因使用量少也不会造成造价高的问题, 因此设备重量轻, 投资小, 占地少, 结构紧凑。

(3) 在催化燃烧床的进口以及贵金属催化剂层之间布置电加热管, 结合内循环管路, 可使床层的预热时间短(电加热管一般在开机时预热 30 m in 左右后停止加热, 以后利用催化燃烧热量来维持整个系统的热平衡) , 同时采用高效率的热交换器, 并用高

性能的轻质耐火材料保温, 这样不仅使废气的催化燃烧彻底, 同时热利用效率高, 运行成本低。

(4) 采用PLC 电脑可编程序控制器, 通过气动元件系统实现工艺过程的全部自动化, 整个系统运行过程中电脑实行适时记忆, 如遇突然停电或下班停机时, 电脑会记忆当时的工作状态, 待来电或下次开机时, 电脑会自动指令延续上次的状态运行下去,这样可以避免出现某些单元过饱和现象, 达到最佳治理效果, 同时出现异常故障时电脑会指令自动停机并发出声光报警, 因此, 操作简单、安全、可靠, 自动化水平较高, 可实现无人操作。

3 实际应用效果

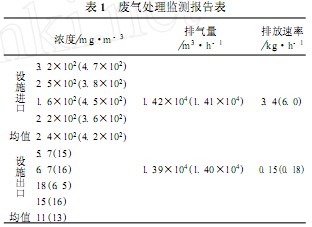

表1 结果表明, 经新型净化装置处理后主要废气出口浓度低于40mg/m3,符合国家及地方排放标准, 净化效率达95.6%~97%。在处理同样风量的情况下, 此套装置与目前常用的以蜂窝炭为吸附剂的吸附—催化燃烧装置相比较具有明显的优点, 具体数据见表2。

|

|

4 结论

(1) 本新型有机废气净化装置对于大风量、低浓度的有机废气净化效果好, 无二次污染, 投资及运行费用低, 占地少, 操作安全、简单、可靠, 自动化水平高, 是一种值得推广应用的技术。

(2) 本处理装置在实际应用过程中针对不同种类、不同浓度和温度的有机废气, 所采取的催化剂种类、活性炭纤维用量、吸附单元数以及单元切换的周期也不同。

使用微信“扫一扫”功能添加“谷腾环保网”