东江-深圳原水生物硝化工程试运行小结

简介: 东深原水生物硝化工程采用生物接触氧化法对微污染原水进行处理,设计处理规模为400万m3/d。通过半年的试运行,可以初步认为,生物接触氧化工艺适于处理东深微污染原水,对氨氮去除率在75%以上,对其它10多项水质指标也有不同程度的降解,基本达到设计要求。

关键字:原水工程 微污染原水 生物接触氧化 试运行

0 前言

东江-深圳供水工程是向香港、深圳和东莞乡镇供应原水的跨流域大型引水工程。从工程建成投产的1965年初至1998年底,已累计向香港供水108.35亿m3 ,向深圳市供水27.52亿m3,为香港的繁荣稳定和深圳特区经济的高速发展作出了重要贡献。

80年代初期,东深供水水质仍保持了东江原水的较高质量水平。进入90年代以后,随着流域经济从过去以农业为主逐渐转变为以三来一补的工业为主,外来人口急剧增加,污水排放量逐年递增,东深工程原水的污染速度加快。面对水质日益恶化,近年来东深局会同有关科研院所开展了多项采用生物措施改善供水水质的科研项目,并进行实地考察。试验研究和现场调研结果表明,采用生物接触氧化工艺处理微污染原水是切实可行的,是适用于处理东深原水微污染要求的。

1997年广东省计委、建委先后组织和通过了该工程的项目可行性研究和初步设计评审,经省政府批准,决定兴建东深供水原水生物硝化工程。1998年1月5日工程正式开工,经过全体建设者日以继夜的奋战,工程于1998年12月28日通过省水利厅组织的验收,实现了当年开工、当年建成、当年投产的建设目标。

1 生物硝化工程概况

本工程位于深圳水库库尾,设计处理规模为400万m3/d,即设计流量为46.3m3/s,按生物处理池24h运行,流量为16.7万m3/h。工艺流程如下:

|

东深原水经沉砂区去除大的砂粒,再由粗格栅拦截大的漂浮物,细格栅拦截小的漂浮物及悬浮物后,进入该工艺的主体--生物处理池,使有机污染物和氨氮因氧化作用而得到降解。详见东深供水原水生物处理工程工艺流程(图1)。

|

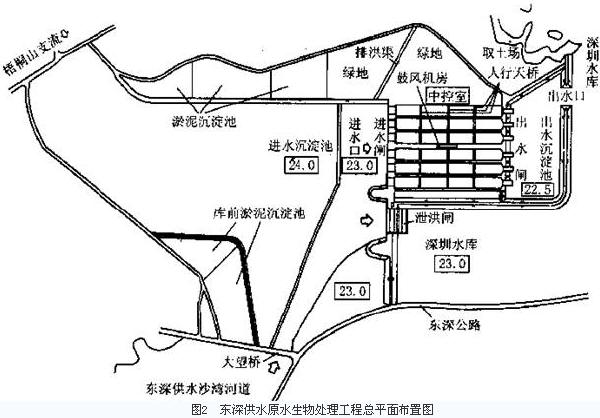

生物处理池最大外形尺寸为316.5m×200m,面积约6.33万m2,属砼和钢筋砼结构,设6条宽25m,长27m过水廊道,生物池底坡降采用2.5‰,进出水口分别设进水闸门和出水闸门,处理池顶垂直于廊道隔墙设三座人行桥,在处理池的中央隔墙顶设61m×10m鼓风机房一座。详见东深供水原水生物处理工程总平面布置图(图2)。

|

泄洪闸及填筑坝并排设在生物处理池右侧,总长188m,其中水闸总长41m,宽60.2m,分5 孔,每孔净宽10m,高6.5m。变电站配电厂房布置在生物池的左岸,长46.64m宽19.0m。

生物处理池工艺部分主要设计参数:

水力停留时间:55.40min;

填料接触时间:39.3min;

有效水深:3.8m;

填料高度:3.0m;

气水比:1∶1。

本工程填料支架采用固定式不锈钢支架,为便于安装和管理,支架由多种构件拼装成一个方阵,每个方阵尺寸为:长×宽×高=12.0m×25.0m×3.7m,每条廊道安装20个,6条廊道120个方阵,共安装不锈钢1400t。

根据东深原水工艺优化试验,YDT弹性立体填料挂膜、脱膜容易,使用寿命长,处理效果好,运输和安装也较为方便,因此综合填料比表面积、价格和试验结果,确定本工程选用 YDT弹性立体填料。填料在现场加工后,安装在不锈钢支架上,填料体积占生物池体积的71.1%,共安装填料10.7万m3。

曝气方式采用穿孔管曝气。曝气管道系统中的主干管及干管布置在地面上或隔墙中,采用钢制管道,其防腐要求为埋管部分涂沥青漆及两层以上沥青玻璃丝布,外露部分涂环氧防锈底漆和面漆,干膜厚度不少于250μm。管道布置形式为在生物池的每条廊道内布置一套穿孔曝气系统,DN50穿孔曝气管相邻水平间距为0.7m。其穿孔管孔口同侧孔距为200mm,异侧孔距100mm。曝气支管采用ABS工程塑料管。

鼓风机采用丹麦HVTURBO公司生产的6台KA44SVGL225型机组,每台电机功率为550kW,设计单机风量为555.6m3/min,6台机组总装机容量为3300kW。

2 生物硝化工程运行情况

2.1 工艺启动过程

自1998年11月24日生物池通水以来,东深供水原水生物处理工程已进入工艺启动试运行阶段,从11月24日至12月1日,基本处理完与连续过水及均匀曝气密切相关的工程有关问题,1 2月2日完成6条生物池的曝气均匀性的初步调试。12月1日开始对已过水曝气的处理池进、出水进行现场人工采样与监测,共采样8个点,每天对水温、DO、pH、NH3-N、NO3-N、CODMn、SS、浊度等8个项目进行监测。

2.1.1 工艺条件的控制

在试运行阶段,工艺启动过程的主要任务是培养生物膜。通过控制生物池过水流量为320 万m3/d(即13.33万m3/h)和各池的水位能保证淹没池体前、后端的填料和支架,以及通过大、小阀门调节使曝气均匀等措施,维持良好的工艺条件保证生物池发挥正常处理功能。

从1998年12月12日开始,生物处理池基本能够按照试运行程序中规定的工艺条件稳定运行。

2.1.2 工艺启动过程运行状况分析

本工程工艺启动过程采用自然接种方式,通过培养驯化,使填料挂膜,形成系统的生物硝化能力。启动过程完成的主要标志是处理系统形成稳定的氨氮去除率和硝酸盐生成率。

由于本工程试运行处于冬季,低水温的环境条件对工艺启动过程是不利的,另外工艺启动工程中,机电设备等还处于调试状态,水量、气量和水位等工艺运行条件的波动对填料的挂膜也有一定程度的影响。

2.1.3 生物硝化效果的变化

本工程采用生物接触氧化工艺处理微污染原水中的氨氮,硝化是该工艺最主要的生化过程,故下面分析主要围绕氨氮去除效果。为简化数据分析,将6条处理池作为一个处理系统,考察工艺启动过程中整个处理系统运行状态的变化,下面的统计数据均采用6条生物池的总体平均值。

2.1.3.1 氨氮去除效果的变化

1998年12月1日~27日,处理系统氨氮去除率的历时变化如表1和图3所示。

|

从图3可见,运行一周后,处理系统开始出现去除氨氮的现象,但氨氮去除率很小,这段时间主要是原水中的微生物在处理池内填料上富集接种,以及硝化细菌对新的生长环境逐步适应的过程;运行10d后,处理系统开始对氨氮具有初步的去除效果,表明硝化细菌经历了缓慢生长的调整期;运行两周后,处理系统开始对氨氮具有较为明显的去除效果,氨氮去除率达到20%,并在滞缓几天后,以较快的速度上升,最高时,氨氮去除率已达84%,平均去除率达74.07%。这表明填料上的硝化细菌经三周多时间的培养后,在具备了一定的生物量的基础上,进入了快速生长阶段。

2.1.3.2 氨氮硝化量的变化

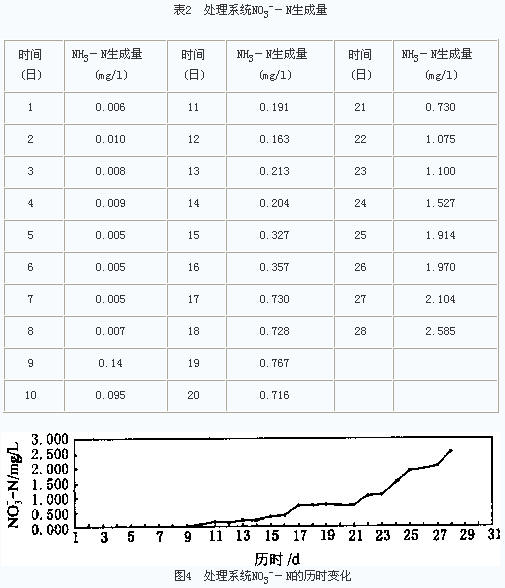

氨氮经生物硝化作用最终转化为硝酸盐氮,从1998年12月1日~28日硝酸盐氮生成量的变化(见表2和图4),也可以反映出工艺启动过程运行状态的变化。

|

由表2可见,随着填料上硝化细菌的生长繁殖,处理池消化能力的逐步发挥,虽然氨氮去除率有时因进水氨氮浓度突增而波动,但硝酸盐氮生成量仍稳步增加,这也表明池内生物膜正日趋成熟。

2.1.3.3 进、出水DO和pH的变化

生物硝化过程是一个耗氧、耗碱度的过程,故处理系统进、出水DO和pH的变化说明了填料挂膜的进程和生物硝化作用进行的程度(见图5和图6)。

|

图5表明在工艺启动初期,由于水温度较低,只有16℃左右,填料挂膜缓慢,硝化细菌数量少,活性低,耗氧量少,因此池内DO接近饱和状态。随着填料挂膜日趋成熟,生物处理池硝化作用日渐发挥,池内DO呈逐步下降趋势。

图6表明随着填料上硝化细菌的生长,系统硝化能力的增加,氨氮的转化量也稳步上升,原水中的碱度消耗量逐渐增加,导致出水pH日趋下降。

2.1.3.4 水温对工艺启动过程的影响

从雁田优化试验已经知道,水温对生物硝化工艺的运行效果影响较大,并且对工艺启动过程的不良影响尤为明显,工艺启动过程水温的变化见图7。

|

由图7可见,处理系统投产后,前3天水温尚能维持在22℃以上,第4天则陡降至20.6℃ ,随后水温逐日下降,到第10天下降至15.3℃,从第17天开始,水温缓慢上升,这有利于硝化细菌的生长,又刚好正值其快速生长期,处理系统氨氮去除率和硝化能力逐渐加快。试验证明,水温低的环境条件对生物硝化工艺运行效果有明显的影响。

在工艺启动试运转阶段,我们对生物处理池内活动填料上的生物膜定期进行镜检,这有利于了解填料挂膜的进程,分析工艺启动状况。综合工艺启动过程几次镜检的情况可发现,随着填料丝上生物膜的生长,絮状膜逐渐覆盖整个填料丝,外观颜色由浅逐渐变成黄褐色,红棕和棕褐色,并有一定程度的积泥,填料丝上还附着钟虫、累枝虫、吸管虫等动物类,表层填料丝上藻类很多。

填料上生物膜状态的变化反映了填料挂膜的进程。镜检结果表明,挂膜期间填料上生物膜和各类动物、藻类的生长较为正常,与生物池的工艺运行状况基本相对应,基本符合工艺设计要求。

2.2 工艺运行稳定后的情况

本工程完成工艺启动后,进入稳定运行阶段。通过半年的运行证明,工艺运行比较稳定,处理效果比较满意。截至1999年6月底,已处理水量7.076亿m3,最大日处理水量475.4万m3,已超出设计规模,氨氮去除率最高达90.1%,降解氨氮总量为1237.64t,最大日降解氨氮量为10.96t。由于处理效果比较明显,大大改善了港深两地的供水质量。

2.2.1 保证生物硝化工艺稳定运行的主要措施

(1)通过调节供气管网的阀门开度,保证6条生物处理池曝气的均匀性。

(2)通过调节生物处理池出口闸门开度,保证6条生物处理池的过水量和进出水位基本一致。

(3)控制生物池进水水位在合理范围,使填料的淹没深度维持在15~20cm范围内,以提高生物池的混掺效果。

(4)尽可能维持过水量的稳定。因为,当通过生物池的水量太大时,由于流速增大,造成水力停留时间缩短,影响处理效果,且流速增大,也会使水力坡降增大,造成填料外露,使部分生物膜死亡;通过生物池的水量过小,会引起水力坡降偏小,使生物池前后水深差别太大,影响曝气的均匀性,所以维持水量稳定十分重要。

(5)加强机电设备、工艺设备的维护管理,确保设备的正常运行。但设备维护时必需采取有效措施,保护填料上生物膜的正常生长,使氨氮的去除效果不致于大幅度下降,应有计划地进行设备改造和维修。1999年4~5月份由于连续进行闸门改造,鼓风机运行不正常等,致使5月份的处理效果明显低于其它各月。

2.2.2 氨氮去除效果

工艺启动阶段完成后,随着填料上生物膜不断成熟,同时也随着水温的不断回升,氨氮的去除效果也不断提高,为了更全面反映生物池的处理效果,我们引入了氨氮降解量的概念。在运行中我们发现,有时虽然氨氮去除率不高,但生物池运行正常,究其原因,是去除率受氨氮进水浓度的影响。当来水氨氮浓度较低时,氨氮去除率很高,当来水氨氮浓度高时其去除率就会降低,而氨氮降解量仍在增加,所以这并不反映生物处理池运行不正常。

从表3可看出,1998年12月是工艺启动阶段,氨氮降解量和去除率都比较低,工艺运行稳定后逐步升高;5月份由于设备维修,工艺运行不稳定,处理效果偏低;6月份已逐步恢复正常运行。

从表3还可看出,氨氮去除率不能全面反映生物池的处理效果,因氨氮去除率受多种因素制约,如受日供水量变化的影响,受来水氨氮浓度变化的影响,另外氨氮去除率还受气水比大小等因素的影响,所以用氨氮去除率难于判断处理效果。

|

2.2.3 硝酸盐氮生成量的变化

从表3、表4对比可看出,1999年2、3月份氨氮月平均去除率分别为80.1%和71.0%,相应硝酸盐氮的月平均单位生成量分别为2.64mg/L和2.915mg/L。

2.2.4 气水比与溶解氧统计

通过每日监测生物处理池进出水溶解氧浓度的变化情况,能反映生物处理池内的氧化反应情况,详见表5。

|

从表5可见,本工程的气水比基本上是按设计1∶1运行的,气水比可随进水氨氮浓度的大小进行调节,但调节的余度不大。

3 结语

根据东深原水生物硝化工程半年的试运行,可以初步得出如下结论:生物接触氧化工艺是适合于处理东深原水微污染要求的,对氨氮等有机物处理效果显著。并增加了深圳水库水体的溶解氧,从而提高了水库的自净能力,同时生物处理工程还对色度、非离子氨、CODMn 、总氮、铁、锰、铅、锌和藻类等10多项水质指标均有不同程度的降解。由此可见,东深原水生物硝化工程对生化降解氨氮等有机物,改善和提高东深供水水质的作用是十分显著的。

为了进一步完善生物硝化工程的运行管理,我们正在开展试运行阶段的各项研究课题。如影响生物处理池处理效果的原因分析,填料结泥和冲排泥试验研究,生物处理池水流混掺特性试验等。总之,通过对上述课题的研究,找出规律,拿出解决问题的办法,从而提高工程的效益。

使用微信“扫一扫”功能添加“谷腾环保网”