大型冶炼厂粗铅生产车间废气综合治理技术与运行监测

摘要:本文结合工程实例,从粗铅生产车间废气综合治理技术治理工艺、主要设备、设计指标、工程运行监测结果及经济指标等方面对冶炼厂采用的除尘、S02 烟气制酸及脱硫工艺废气综合治理技术进行了详细阐述,并对其运行监测及效果进行了分析评价。

关键词:冶炼厂,SO2 烟气制酸,脱硫,废气治理,运行监测

1 工程概况

湖南某冶炼厂年生产能力为粗铅5.2 万吨、电解铅 4.7 万吨、硫酸3.64 万吨、石膏0.42 万吨、冰铜0.35 万吨。

该厂于2006 年建成一条45m2 烧结机-5.6m2 鼓风炉粗铅生产线,工程同步建设除尘、SO2 烟气制酸及脱硫治理设施,采用非稳态一转一吸制酸工艺和湿式石灰一石膏法烟气脱硫工艺。治理设施建成至今运行正常、稳定,废气烟尘、SO2 和铅排放浓度均符合《工业炉窑大气污染物排放标准》(GB9078-1996) 二级标准的要求。

2 废气治理工艺

粗铅生产车间废气治理设施主要包括烧结机废气治理设施和鼓风炉废气治理设施两大部分。

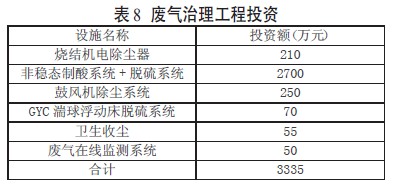

2.1 治理工艺

烧结机废气治理设施采用静电除尘- 非稳态一转一吸制酸工艺一湿式石灰石膏法脱硫工艺。由于取材方便,企业实际采用树脂厂废电石渣(有效成分为氢氧化钙)代替石灰,为了进一步提高脱硫效率,同时添加部分氢氧化钠。具体工艺流程见图l。

|

鼓风炉废气治理设施采用布袋除尘一湿式石灰石膏法脱硫工艺,具体工艺流程见图2。

|

2.2 主要设备情况

烧结机废气治理设施主要设备情况见表l。

|

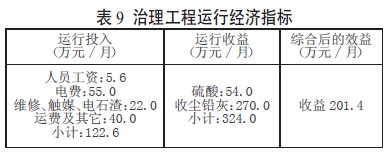

2.3 设计指标(见表3)

|

3 工程运行监测结果

3.1 废气治理设施监测结果

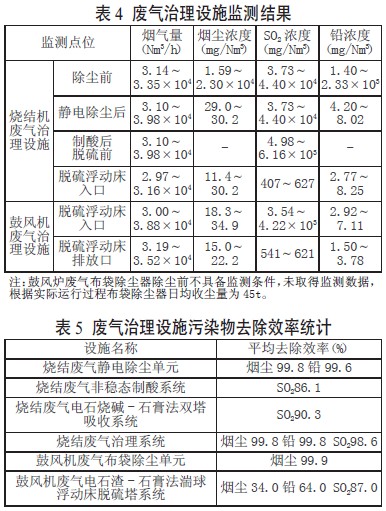

监测期间该厂的生产负荷为额定生产负荷的79% ~91%。废气治理设施监测结果见表4、表5。

|

监测结果表明,治理后烧结机、鼓风炉废气中烟尘、二氧化硫和铅的排放浓度均可满足《工业炉窑大气污染物排放标准》(GB9078-1996)二级标准的要求。

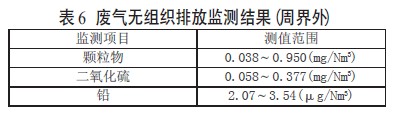

3.2 废气无组织排放

在粗铅生产线烧结原料系统、烧结机尾鼓风炉输料系统以及电解铅生产线粗铅、精铅熔化等工序均分别采取相应布袋除尘治理措施的情况下,该厂周界外(厂界外10m 范围内)废气无组织排放监测结果见表6。

|

监测结果表明,该厂周界外(厂界外10m 范围内)废气中烟尘、二氧化硫和铅的无组织排放浓度均可满足《大气污染物综合排放标准》(GB16297-1996)的要求。

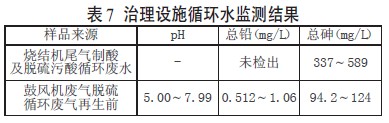

3.3 治理设施循环水监测

对治理设施循环水监测结果见表7。

|

监测结果表明,这两部分循环废水中总砷浓度较高,为《污水综合排放标准》(GB8978-1996)最高允许排放浓度限值的188~1178 倍,必须严格管理,不得泄漏和排放。

4 经济指标分析

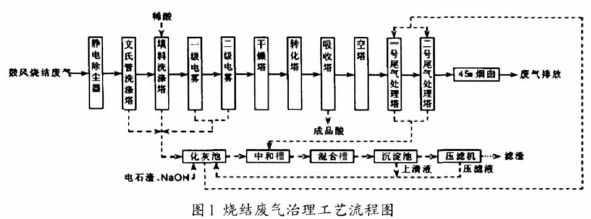

治理工程投资见表8。

|

|

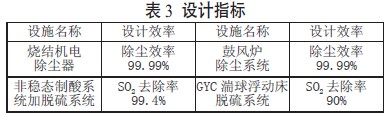

治理工程运行经济指标见表9。

5 结语

综上所述,烧结机废气治理设施采用静电除尘- 非稳态一转- 吸制酸工艺- 湿式双碱(电石渣、氢氧化钠)石膏法脱硫工艺以及鼓风炉废气治理设施采用布袋除尘- 湿式石灰石膏法脱硫工艺,实际效果较好,运行稳定,废气中的各项污染物排放浓度均符合排放标准的要求。

但治理设施循环废气中总砷浓度较高,必须严格施工质量和加强日常管理,防止渗漏、泄漏和排放,以免对地下水、地表水造成污染。

使用微信“扫一扫”功能添加“谷腾环保网”