制衣废水处理工程实例

江苏省康博集团波司登制衣股份有限公司是国内最大的羽绒服生产企业之一。成衣水洗主要是通过物理、化学药剂改进衣服的形态、质感、光泽等外观,提高其穿着性能,废水主要含有纤维屑、颜料、少量的桨料,水洗工艺为利用5槽水洗机,第1槽为水磨石打磨槽,将服装表面打磨,提高其质感,第2、第3槽为洗涤槽,在洗液中加入一定量的洗剂如洗涤剂、柔软剂,第4、第5槽为清水洗涤槽。该工程已正式通过验收,各项指标均优于设计标准。

1 水质与水量

该企业水洗车间排放废水具有以下特点:①色度较深;②废水的m(BOD5)/m(CODcr)低,在0.18左右,可生化性差;③水质、水量随各槽排放周期、洗涤衣物品种的不同而波动较大。设计水量360m3/d,废水水质见表1:

|

处理后出水水质要求达到CB8978-96一级排放标准:

pH=6-9,ρ(CODcr)=100mg/L, ρ(BOD5)=20mg/L,ρ(SS)=70mg/L,色度=40倍。

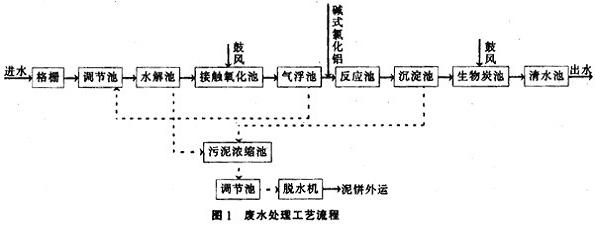

2 工艺流程

针对本废水可生化性差色度深的难点,首先考虑如何提高废水的可生化性。近年来,水解酸化—接触氧化工艺已经成为了一种主流生化工艺。水解酸化将难降解的大分子有机物断环、断链分解为简单的、小分子有机物,提高废水的可生化性。采用这种工艺比单独采用好氧处理方法的除污能力强,效果好。

物化方法主要是混凝沉淀和气浮。成衣水洗废水中的细小纤维、胶体、悬浮固体以及染料发色基团通过凝聚和絮凝沉淀作用而完成有机物、色度的去除。物化放在生化后可以减少药剂用量。在试验中发现,废水经过生化—物化处理后,CODcr的质量浓度可降低到110mg/L左右。将CODcr的质量浓度和色度分别控制在100mg/L和40倍以下,有一定的困难。因此,需要进行深度处理。

生物活性炭工艺是近年来发展起来的废水深度处理工艺。它可以解决生物处理难以去除的有机物及色度,微生物附着于活性炭表面,可使得活性炭的吸附能力得到再生。活性炭的吸附作用和微生物的生化作用相辅相成有机结合。活性炭的存在对生物生长有很强的辅助作用:活性炭表面对氧的选择性吸附和对有机物的富集作用,形成有利于微生物的环境;生物胞外酶进入活性炭的微孔,可以与活性炭表面的某些官能团生成络合酶,从而使酶保持相对稳定,加快了有机物的分解速度,微生物或其酶与有机物较长时间地存在于活性炭表面,延长了微生物和有机物的接触时间,有利于较难分解的有机物氧化分解。经过充分论证,采用的工艺流程如图1所示。

|

3 主要构筑物设计

3.1 调节池

钢筋结构,地下式,1座,尺寸:8.5m×6.0m×4.9m,有效容积90m3,水力停留时间6h,废水由车间的格栅井进入调节池布水槽。池中设有3台潜水泵(2用1备),以提升废水至调节池,水力搅拌均质。

3.2 水解池

钢筋结构,1座,尺寸:5.5m×5.5 m×6.0m,有效容积150m3,水力停留时间10h,池中设有穿孔大阻力配水管,管下部两侧与垂线呈45°处开孔,交错布置,孔口直径20mm,流速0.8m/s;池中距池底1.30m以上设有2.0m高的弹性立体填料。

3.3 接触氧化池

钢筋结构,1座,尺寸:10.0m×4.2m×4.8m,有效容积150m3,水力停留时间10h,池中设有弹性立体填料,分3层,每层高1.2m;池底设有穿孔布气管,设鼓风机2台(1用1备),气水比16:1。

3.4 气浮池

钢筋结构,1座,尺寸:4.3m×2.0m×2.9m,水力停留时间54min,接触区:上升流速10mm/s,设有TV-I型溶气释放器5个;分离区上升流速1.0mm/8,回流溶气水30%,池底设有2根大阻力穿孔集水管,孔口直径15 mm,进水孔流速2.40m/s。

3.5 反应池

钢筋结构,1座,尺寸:1.0m×l.0m×2.5m,水力停留时间10min,池中设有LJF—800型立轴式机械絮凝搅拌机1台,搅拌速度3.2r/min。在气浮池进人反应池的管道上设有管道混合器。

3.6 沉淀池

钢筋结构,1座,竖流式,尺寸:5.5m×5.5m×6.9m,沉淀区高2.0m,泥斗高4.3m,水力停留时间4.0h,依靠静压排泥,污泥排至污泥浓缩池浓缩。

3.7 生物碳池

钢筋结构,1座,尺寸:2.5m×2.5m×4.5m,水力停留时间1.25h,池中活性炭层高2m,炭层下设有承托层,池底设有大阻力配水集水管以及穿孔曝气管,气水比为5:1,反冲洗强度5L/(m2·s),反冲洗历时15min。

3.8 清水池

钢筋结构,共1座,尺寸:3.0m×3.0m×2.8m,池中设有潜水污水泵1台,为生物炭池提供反冲洗水。

3.9 污泥浓缩池

钢筋结构,1座,尺寸:1.5m×l.5m×5.6m,其中泥斗部分高1.0m。

4 处理效果

2000年8月24日、25日,对该废水处理工程进行了连续检测。为了掌握设施分段处理效果,分别对水解池进、出水,气浮池出水,生物炭池出水进行了检测。结果见表2。

表2 处理工艺各检测处理构筑物进、出水水质

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

由表2可以看出,水解池进水为:pH=6.80,ρ(CODcr)=370mg/L,ρ(BOD5)=70.8mg/L,ρ(SS)=118mg/L,色度=160倍。m(BOD5)/m(CODcr)比仅为0.18。经过水解酸化,水质有所好转,CODcr去除率在25%左右,BOD5有所上升,m(BOD5)/m(CODcr)比达0.3,废水的可生化性得到提高,pH值有所下降;特别是色度变化明显,从160倍降到80倍,下降了50%,出水为灰黑色。

水解池出水进接触氧化池进行好氧处理,再经气浮固液分离,从表2可以看出,CODcr去除率在63%,BOD5去除率在75%,色度去除率在60%。

气浮池出水加药后,经过管道混合器混合,进行絮凝反应和沉淀,所加药剂为液态碱式氯化铝(有效成分10%),投加量为0.1%,沉淀池出水进入生物活性炭池,处理后水质见表2。

废水经处理后CODcr,BOD5,SS,色度的去除率分别达到80%,80.4%,90%,61%,水质明显好转,低于GB 8978-96一级排放标准。

5 主要技术经济指标

5.1 占地面积

废水处理站总占地300m2,利用系数0.86;绿化面积40m2,绿化系数0.14。

5.2 工作制度及人员编制

废水处理站实行三班三运转,每班操作工2人,化验员1人,为常日班,共计7人。

5.3 工程投资及运行费用

废水处理站总投资48.2万元,折合吨水造价为1338元/(m3·d);运行费用包括电费、·管理费(年维修费、人员工资)、药剂费、不含折旧费,为1.28元/m3。

6 经验总结

6.1 调节池的搅拌

调节池的搅拌方式运用增加提升泵打回流与间歇短时提升泵全部打回流相结合,通过流量15m3/h的水泵打回流水力搅拌(在调节池的底部侧边设置的4根交错布置25mm的消防喷嘴,喷嘴水流速度2.2m/s)是可行的。该工程运行以来,未发现调节池积泥现象;同时这种搅拌方式避免了调节池水位的波动所带来的液下搅拌机的工作不稳定以及预曝气溶解氧对水解池运行不利的弊端。

6.2 水解池的布水

水解池的进水方式为穿孔管布水。通过脉冲进水器形成瞬时大流量以及与多点进水相结合,可以在水解池的底部形成悬浮的污泥层,同时又使得水解池废水中污染物与悬浮污泥层充分的接触和混合,利于整个池容的有效利用,充分发挥作用,节约搅拌设施投资及其动力消耗的运行费用。

6.3 污泥减量化措施

气浮池生物污泥回流到调节池进水槽,与进水充分混合,一起进入水解池,既节省了回流污泥泵,也在水解池底部形成了悬浮污泥层,在吸附、截留以及生物降解的共同作用下使得水解池的功能得以充分发挥,同时,污泥在其中进一步消化,大大减少了污泥量。该工程运行两年来,从未排泥,处理站所产生的泥量仅为沉淀池产生的化学污泥。

6.4 填料的选择

水解池、接触氧化池所用填料为弹性立体填料,该填料的生物黏附性较差,调试周期较长,不如组合填料;同时,由于长时间的运行,使得部分填料脱落,随回流污泥进入调节池、水解池、导致水解池部分进水穿孔管的堵塞。宜采用组合填料及污泥回流至较小缝隙的格栅井。

6.5 沉淀池存在的问题

在工艺的选择上,考虑到气浮池在每次开机时往往不稳定(这一过程大约持续30min),为了延长生物炭的寿命,在气浮池后设置混凝沉淀池,而且沉淀池水力停留时间较长,但是由于在气浮池工况不稳定时,进入沉淀池的污泥上已经附有微小气泡,即使停留时间达4h,沉淀效果也不甚理想。

总体而言,本工艺设计尽管进水的可生化性很差,但是由于水解酸化池的功能得以充分发挥,为后续的好氧生物处理奠定了基础。两年来,该工程设施运行稳定,取得了较好的社会效益和环境效益,设计和运行是成功的。

使用微信“扫一扫”功能添加“谷腾环保网”