AG-2型燃煤固硫剂脱硫技术在220 t/h燃煤锅炉上的应用

摘要:介绍了AG-2型燃煤固硫剂脱硫技术的工作原理、工艺流程、系统组成、控制技术、工程特点及在徐州垞城电力公司220 t/h燃煤锅炉上的应用情况,该技术具有低投资、低运行成本、高性价比的特点,具有广阔的应用前景。

关键词:AG-2型固硫剂,脱硫技术,应用

徐州垞城电力公司为落实江苏省环境保护“十一五”规划,采用中科院和广州市粤首公司合作研制的AG - 2型固硫剂脱硫技术进行机组脱硫改造。先后为3 台220 t/h燃煤锅炉安装脱硫装置, 2007年3月底调试完毕,顺利通过168 h满负荷运行后移交生产。实际应用结果表明,该脱硫技术对中、低硫煤具有较高的脱硫效率,尤其是在老电厂脱硫技术改造中有明显的成本和技术优势。

1 AG - 2型固硫剂脱硫技术原理

该技术是在传统的炉内喷钙脱硫工艺的基础上引入催化技术,通过改进脱硫吸收剂的物、化性能来提高吸收剂对SO2 的吸收率,从而提高整个脱硫系统的脱硫效率。

可燃硫燃烧后生成的SOx ,在过剩空气系数 α = 2 ,烟气温度为1 100 ℃时,绝大部分为SO2 ,只有1%~2%为SO3。在高温下,如果用CaO来吸收 SO2 ,吸收率非常低。在过剩空气系数为2~3时,生成的CaSO3 只有小部分被氧化成CaSO4 ,大部分由于高温被分解为CaO 和SO2。但CaO 吸收SO3 的效果较好,其吸收率取决于CaO的活性(比表面积及活化性能) 。向CaO中加入一定的助剂进行活化处理, CaO对SO3 的吸收就会大大提高。同时,选择一种将SO2 转化SO3 的催化剂和延缓CaSO4 热解的稳定剂,使脱硫产物成为稳定的CaSO4。AG - 2 型固硫剂正是运用了这个原理,在向炉内喷射固硫剂的过程中加入催化剂,主要有以下作用:

(1)在脱硫剂中加入少量助剂来提高CaO的空隙率,使CaO变得更膨松,有利于SOx 扩散到CaO 内部,增加了SOx 与CaO的接触面;

(2)加入微量催化剂,可起到催化及氧化作用, 使SO2 转化为更容易被CaO吸收的SO3 ;

(3)在CaO与SO3 的反应产物CaSO4 表面形成一层极薄的复合盐化物,可延缓CaSO4 热解,以提高脱硫效率。

2 AG - 2型固硫剂脱硫工艺流程

浓相脉冲气力输送系统通过发送容器(仓泵) 将固硫剂从储料仓输送至炉前料仓。喷射系统采用稀相低压连续吹送,喷射装置将炉前料仓中的固硫剂经喷射管道和布置在炉墙上的喷嘴喷射至锅炉炉膛内1 100 ±50 ℃区域,其流程为:

(1)运料罐车内的固硫剂由车内送风装置送入储料仓。当储料仓发出高料位信号时,停止进料,并通过连续料位计监视料仓内的料位高度;当储料仓发出低料位信号时,再重新进料。

(2)当炉前料仓发出低料位信号时,输送系统开始输送固硫剂至炉前料仓,至发出高料位信号停止输送,待炉前料仓发出低料位信号时再恢复输送。输送用动力气源为厂区提供的压缩空气。喷射系统运行时,炉前料仓内的固硫剂进入给料装置[ 5 ] ,由变频调速电机按调定的给料量将固硫剂从给料装置送至混合器,罗茨风机提供的压缩空气将固硫剂通过喷射管道和喷嘴喷至炉膛内。

(3)在炉膛一个断面的四角布置喷嘴,共设置2 排,排数及喷射量均可切换和调节,每排喷嘴最大出力为锅炉满负荷、Ca /S比为2. 5时的喷射量,以适应峰谷负荷和不同煤种的变化。为了使固硫剂能在整个炉膛截面分布均匀,喷嘴出口处还加入了助吹风,通过助吹风的作用,使喷入炉膛内的固硫剂能均匀分布和扩散。

(4)输送用气取自厂区压缩空气气源,喷射用气由脱硫系统的罗茨风机提供,控制用气取自厂区仪表气源,助吹风取自锅炉二次热风道。

以上每一系统构成一道工序,输送工序间断工作,喷射工序连续工作。全部操作由专用自动系统控制,并跟踪锅炉负荷、根据设定不同的Ca /S比来调节固硫剂的给料量。

3 AG - 2型固硫剂脱硫系统组成

整套脱硫系统由固硫剂储存、固硫剂输送、固硫剂喷射、空气系统和自动控制系统组成。

3. 1 储存、输送系统

根据电厂实际情况,本工程设计了2座固硫剂储料仓,可满足3 台220 t/h锅炉满负荷、72 h连续运行的固硫剂最大需要量(燃煤硫分按0. 8%计) , 每座固硫剂储料仓总容积为200m3 , 有效容积为 180m3。其中一座供1、2号炉共用,储料仓底部设置2个下料锥斗;另一座供3号炉用,储料仓底部设置1个下料锥斗。每个下料锥斗连接1套输送设备 (发送仓泵) ,每套发送仓泵分别对应1座炉前料仓 (每炉1座) ,通过输送管道将固硫剂输送至炉前料仓。为了保证固硫剂下料均匀顺畅,每个下料锥斗安装有气化装置和保温层。储料仓设置一条连接固硫剂罐车的进料管道,由+ 0. 50m层延伸至储料仓顶部。为了防止进料过程中多余的空气从料仓顶部排入大气产生污染,在排气口设布袋除尘器,除尘效率不低于99. 9% ,确保排出空气的含尘量达到排放标准,并在储料仓顶部安装压力真空释放阀和连续料位计,以保证储料仓内保持常压和随时监视料仓内的固硫剂存量。

3. 2 喷射系统

本工程每台锅炉设1座炉前料仓,每座炉前料仓的总容积为6m3 (有效容积为4. 8m3 ) ,可满足每台锅炉满负荷、Ca /S为2. 5时, 2 h连续运行的固硫剂需要量。炉前料仓中的固硫剂通过连续喷射设备 (给料装置) 、喷射管道、喷嘴,连续均匀地喷入炉膛内1 100 ±50 ℃区域。

每座炉前料仓底部设置2个下料锥斗,每个锥斗连接1套喷射设备,每套喷射设备对应1层喷嘴。每套喷射设备可单独运行,亦可同时运行(通过PLC 自动控制系统实现) ,以适应锅炉不同负荷、不同煤种以及不同燃煤硫分的变化。

3. 3 空气系统

空气系统包括固硫剂输送用的压缩空气;脉冲式布袋除尘器(设备)及各气动阀门控制需要的仪用空气;储料仓气化板用的热压缩空气;喷嘴前补气用的压缩空气;固硫剂喷嘴所需助吹风取自锅炉二次热风道的辅助二次热空气。

(1)输送、喷射用气。输送固硫剂的动力用气量较大, 3台炉最大总耗气量为20. 0m3 /min (本文气量均为标准状态值) 。由厂区空压机站引出,送至现场2个储气量为6m3 的输送用储气罐。

(2)仪用空气。设备和阀门等控制用气量相对较小,耗气量为2. 5m3 /min。由厂区空压机站引至现场储气量为2m3 的控制用储气罐,再接至各控制用气点。

(3)气化用气。为保证固硫剂以流化状态从储料仓和炉前料仓顺畅地进入输送、喷射设备,必须为气化装置提供具有一定热量(温度)和数量的气化空气。气化空气由现场6m3 的储气罐接出。本系统气化用量为6. 80m3 /min (储料仓2. 72m3 /min, 炉前料仓为4. 08m3 /min) 。为确保固硫剂在罐体形成干态流化状,气化空气需要加热处理至150 ℃左右,气化空气管道采取保温措施。

(4)辅助热空气。为使固硫剂进入炉膛后反应加快,并确保有合理的输送空气量和一定的喷嘴喷射速度,在锅炉每层的固硫剂喷嘴中接入热风。热风取自锅炉的二次热风道,每炉的喷嘴所需风量为 30m3 /min,压力为2. 0~2. 5 kPa。

3. 4 自动控制系统

本脱硫系统的控制由PLC实现。操作人员利用PLC操作站,实现对固硫剂的贮存、输送、喷射等子系统设备的控制及监视,并依据各子系统运行参数的变化进行调整和操作,依据锅炉实时负荷、 SO2 在线监测信号进行固硫剂给料量的自动调节。控制系统能对整个工艺系统进行集中监视、管理和自动顺序控制,并可实现远程软手操。顺序控制采用以微处理器为基础的控制系统,逻辑设计符合工艺系统要求。在脱硫控制室采用CRT操作站进行监视控制。在电动机、仓泵等处设置就地控制柜 (箱) ,可对相应子系统或单个设备进行就地操作。在就地控制柜(箱)上设置远方/就地切换开关。

4 脱硫系统主要技术参数

4. 1 AG - 2型固硫剂特性

AG - 2型固硫剂堆积密度为1. 0~1. 15 t/m3 ; 平均1. 075 t/m3 ;平均粒度不大于0. 074mm; 水分不超过1%。

4. 2 输送及喷射系统主要技术参数

AG - 2型固硫剂脱硫系统中空气输送及喷射系统主要技术参数见表1、表2。

|

5 应用情况

徐州垞城电力公司利用AG - 2型燃煤固硫剂脱硫技术对3台220 t/h燃煤锅炉实施脱硫技术改造后,经徐州市环境监测中心站多次现场测试,在燃煤硫分为0. 6% ~0. 8%、锅炉负荷90% ~100%、 Ca /S为2. 5 的工况条件下,脱硫效率达到79% ~ 88% , SO2 排放质量浓度为185~304mg/m3。完全满足江苏省环境保护厅对垞电公司“十一五”期间 SO2 排放总量的要求。

6 脱硫系统的影响分析

6. 1 对锅炉热效率的影响

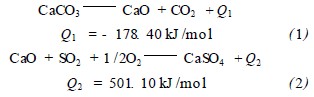

脱硫系统对锅炉热效率的影响,按照盖斯定律理论计算如下:

|

反应(1)为脱硫剂受热分解,是吸热反应;反应(2)脱除SO2 生成CaSO4 ,是放热反应。

式中Q1 和Q2 是温度为25 ℃时的标准热效应, 但在锅炉内,反应在1 100 ℃下进行,脱硫反应物和生成物的热容都是温度的函数,根据基尔霍夫定律, 过程等压热效应的温度系数等于系统等压热容差数,即: dQ =ΔCp dT

将各物热容差值代入上式并积分,可求得石灰石分解和脱硫反应热效应分别为:

Q1 = 214. 36 kJ /mol; Q2 = 466. 00 kJ /mol

当脱硫率为79% , Ca /S = 2. 5时,总热效应为:

Qt = 0. 79Q2 + 2. 5Q1 = - 211. 6 kJ /mol - S

即相当于每千克硫消耗了0. 225 kg标准煤。

若燃煤硫分为1. 0% ,则锅炉每燃烧1 t煤的热损失为2. 25 kg标准煤(低位热值29 308 kJ /kg) ,热损失为0. 225%。

固硫剂喷入炉膛升温至1 100 ℃时吸热量为:

Q3 = Cp ( T2 - T1 ) = 0. 092 1 ×(1 100 - 25) = 99. 0 kJ /mol

而固硫剂随烟气从1 100 ℃降至排烟温度时的回收热量为:

0. 092 1 ×(1 100 - 150) = 87. 5 kJ /mol 实际固硫剂吸热量为:

ΔQ3 = 99 - 87. 5 = 11. 5 kJ /mol

则Q4 = 11. 5 ×2. 5 ×1 000 /32 = 898. 4 kJ /mol = 0. 031 kJ /kg,热损失为0. 04%。连同固硫剂受热分解、反应吸热、放热的热损失为0. 225%,即理论计算热损失仅为0. 27%。

在实际运行时,经热力试验实测计算, Ca /S为 1. 5~2. 5时锅炉热效率的损失为0. 12% ~0. 34%, 平均为0. 23% ,与理论计算结果基本相符。

应用AG - 2型固硫剂脱硫技术的系统能耗为 200 ( kW·h) /h,仅为其他脱硫技术的1 /4~1 /2,也就是说,应用AG - 2型固硫剂脱硫技术所造成的锅炉热效率损失和脱硫系统能耗之和,仍比其他脱硫技术的能耗小得多。

6. 2 对锅炉受热面的影响

由于CaO与SO2、SO3 反应生成CaSO4 ,降低了 SO3 和硫酸蒸汽浓度,也降低了锅炉低温受热面的腐蚀。细磨后的CaO硬度较小,且不朝向受热面喷射,因此不增加撞击磨损。加入固硫剂后,灰负荷增大,可能会对锅炉尾部磨损有较大的影响。根据对 1号锅炉的运行观察,目前尚未发现明显的磨损迹象。

6. 3 对锅炉燃烧的影响

固硫剂从锅炉下部喷入,处于燃烧中心上部,接近锅炉转向室,该处的燃料粒子已完全燃尽,所以不会影响到锅炉的燃烧,也不会改变煤灰的变形温度 ( T2 )和软化温度( T1 )。

6. 4 对粉煤灰的影响

脱硫产生的灰渣主要为CaSO4 ,随锅炉粉煤灰一起被电除尘器捕集。由于固硫剂是钙基型,使得粉煤灰颗粒类似于高钙灰粒,有较高的反应活性。干法排灰后,灰中的各成分间不发生化学反应,保持较高的火山灰活性。徐州市建筑材料测试中心对垞电公司(煤的硫分为0. 8%、脱硫率为81%)脱硫粉煤灰的检验报告显示:脱硫粉煤灰中的SO3 质量分数为2. 89%,完全符合国家有关标准的要求 。

7 脱硫成本分析

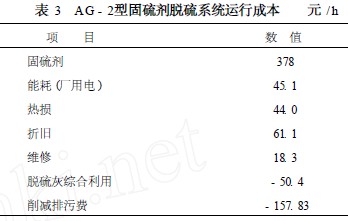

在满负荷条件下,系统电耗为200 ( kW·h) /h, 仅占厂用电率的0. 2%;在燃用设计煤种、锅炉满负荷、Ca /S为2. 5工况下,固硫剂耗量为2. 5 t/h;固硫剂中的主要成分石灰石资源丰富,价格低廉,脱硫剂成本较低,详见表3。从表3中数据可见,采用该技术的脱硫总成本为338. 27元/h,相当于发电成本增加了0. 006 2元/ ( kW·h) 。

|

8 结语

AG - 2型燃煤固硫剂脱硫技术具有一次性投资少、工艺简单、设备占地面积小、自动化程度高、运行费用低、系统操作简便等特点。采用该脱硫技术的机组,在进行设备安装或检修时,锅炉和发电机组可正常运行,且脱硫后粉煤灰具有较高的商业综合利用价值,无二次污染,是燃煤电厂老机组脱硫改造的一种可选技术。

使用微信“扫一扫”功能添加“谷腾环保网”