东门南华公司无剩余污泥外排生化处理工艺分析

1 引言

广西是全国最大的糖料蔗和食糖生产基地,大部分糖厂沿江建设,在未建设废水末端治理之前,每到榨季期间,均向附近的江河排入大量的生产废水,严重污染纳污河流的水质,给沿江群众的生活、饮用水处理厂带来不利影响。而在上了末端废水治理项目之后,接着而来的是大量剩余污泥的处理问题。本文旨在提出一种废水处理工艺(方法),以最大限度的减少污泥排放,甚至是实现“零污泥排放”。

2 实现“零污泥排放”的基本要点

实现污泥零排放对于甘蔗制糖企业有着十分重要的意义。首先是由于省去了污泥处理的设备投资和运行费用,节约了环保资金的投入;其次是简化了污水处理站的运行管理,除了水质化验外,污水站几乎可以实现无人化管理;再次是无剩余污泥外排,使得污水处理站自身实现了“清洁生产”。

在制糖废水工程实践中要达到零污泥排放是可能的,也是可行的。在生物接触氧化法系统设计时必须做好:

(1)选择好符合糖厂废水特点的低负荷污水处理工艺,使系统产生的剩余污泥量尽可能地少;

(2)利用诸如特殊微型动物等高级水生动物消化大部分剩余污泥;

(3)恰如其分地利用糖厂季节性生产的特点,在榨季后进一步消化剩余污泥;

(4)二沉池污泥回流到酸化池水解减量,如有必要也可以利用锅炉排灰系统,将少量剩余污泥压力排入沉灰池与锅炉灰渣一并处置。

3 “零污泥排放”在东门南华公司的成功应用

无剩余污泥排放或低污泥量排放的接触氧化生化处理工艺在广西东门南华糖业有限责任公司污水处理工程得到实践和良好应用。东门南华公司污水处理工程于2007年11月建成投入使用,经过07/08、08/09两个榨季的运行,证明采用接触氧化工艺不但能够实现低污泥量排放,而且完全可以实现零污泥排放。

依据东门南华公司的成功案例,现将零污泥排放加以成因阐述,同时分析其经济技术上的可行性,以同环保同行探讨。

3.1 接触氧化工艺简介

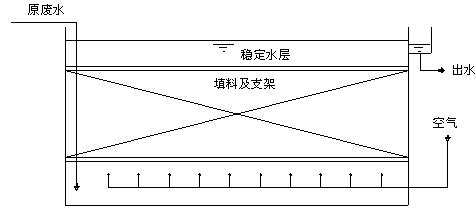

东门南华公司制糖废水生化处理采用低负荷接触氧化法工艺。其构造原理图如下:

|

图1 接触氧化法简图

接触氧化池由池体、填料及支架、供氧系统、进水系统和出水系统组成。其中填料是生物膜的载体,是接触氧化处理工艺的核心部位,直接影响接触氧化工艺的净化功能。

生物接触氧化法工艺应用到处理制糖废水具有以下优点:

(1)调试运行较活性污泥法简单方便,运行工人只需经过简单培训,按一定程序即可启动和操作运行。

(2)抗冲击负荷能力强。本案例设计采用低负荷参数,07/08榨季实际运行时能够长时间承受160%的负荷冲击,处理出水仍然保持很好水质。

(3)不会出现丝状菌膨胀等污泥培养和调试问题,调试成功后的运行稳定可靠。

(4)除电费、人工费用外,无药剂费、污泥处理费等其它运行费用。

(5)剩余污泥量很少,理论上仅为传统活性污泥工艺的1/3,如利用污泥水解技术和特殊微型动物的捕食消化技术,在实践上接触氧化法剩余污泥量仅为传统活性污泥工艺的1/10甚至更少,无需投资污泥脱水设备。

(6)处理出水水质稳定,出水水质清澈,色度低。处理出水可以根据企业需要部分或全部回用。

(7)08/09新榨季再次启动时,生物膜恢复快,不用再次投加外来污泥。开榨第一天起处理出水合格,整个榨季出水达标率100%。

生物接触氧化法工艺的优点很多,但缺点是一次性设备投资较高,大水量时不具备投资优势,适用于日处理20000吨以下的中小水量污水处理。

3.2 工艺流程

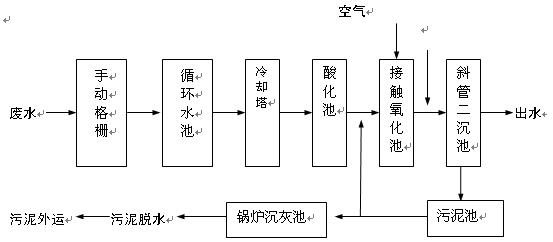

工艺流程简图如下:

|

图2 工艺流程简图

3.3 设计参数

东门南华公司水站主要设计参数如下:设计流量Q=800m3/h;进水水质CODcr=800mg/l,BOD5=480mg/l,SS=100mg/l,温度45℃;酸化池V=720m3(有效容积);接触氧化池V=8000m3有效,共分8个池廊道式串联,每个廊道1000m3;接触氧化池填料数量V=5600m3

3.4 运行参数

08/09榨季东门南华公司污水站主要运行数据如下:

根据2009年2月16日记录的各廊道运行数据,计算实际BOD负荷:

1#、2#廊道1.32kgBOD5/m3填料.d,出水CODcr=360mg/l,DO=3.2mg/l,生物膜镜检:大量菌胶团,少量丝状菌,少量纤毛类原生动物;

3#、4#廊道0.63kgBOD5/m3填料.d, 出水CODcr=192mg/l,DO=3.5mg/l,生物膜镜检:少量丝状菌,大量的菌胶团和纤毛类原生动物,如钟虫、等枝虫、盖纤虫等;

5#、6#廊道0.35kgBOD5/m3填料.d, 出水CODcr=80mg/l,DO=5.6mg/l,生物膜镜检:大量的菌胶团和纤毛类原生动物,如钟虫、等枝虫、轮虫、盖纤虫等,大量后生动物;

7#、8#廊道0.18kgBOD5/m3填料.d, 出水CODcr=23mg/l,DO=6.1mg/l,生物膜镜检:大量的菌胶团和纤毛类原生动物,如钟虫、等枝虫、轮虫、肉足虫类等,大量后生动物,少量藻类。

08/09榨季二沉池向锅炉沉灰池排泥三次,具体情况如下:

第一次:2008年12月18日排泥150m3(含水率99%),折合含水率70%的干泥5m3;

第二次:2009年2月16日排泥150m3(含水率99%),折合含水率70%的干泥5m3;

第三次:2009年3月8日停榨。2009年3月11日排泥600m3(含水率99%),折合含水率70%的干泥20m3。

4 “零污泥排放”的成因分析

从以上运行数据可以看出,该生物挂膜式接触氧化法处理废水工艺在东门南华公司应用取得了很大成功。我们查找理论依据,对比其他废水处理方法在其他制糖企业的应用,经过认真分析认为,形成“零污泥排放”主要有如下原因:

(1)生化系统的有机负荷十分低,微生物在曝气池内长期处于内源呼吸,增长的污泥量大部分自身氧化,剩余污泥量很少。

(2)运用生物污泥减量技术,一是利用特殊微型动物等在食物链中的捕食作用;二是直接利用特殊微型动物等对污泥的摄食和消化,在减少污泥容量的同时增加污泥的可溶性;三是利用特殊微型动物来增强细菌的活性或增加有活性的细菌的数量,从而增强细菌的自身氧化和代谢能力。

(3)利用二沉池污泥回流系统,将部分剩余污泥回流到酸化池水解酸化,提高污泥在系统中的氧化分解效果。

(4)如果必要,在沉灰池可承受范围内,可以将剩余污泥压力自流进入沉灰池与锅炉灰渣一并处置。

表1为2个基本无剩余污泥排放的生物处理工程实例数据分析。

|

表1 基本无污泥排放生物处理工程实例

|

由Monod有机底物降解与微生物增长动力学方程得:

△X=Y(So-Se)Q-KdVXv (1)

△X—每日增长的挥发性污泥量(VSS),kg/d;

(So-Se)Q—每日有机废物降解量(BOD5),kg/d;

VXv—曝气池混合液中挥发性污泥总量,kg/d;

Y—产率系数;

Kd—活性污泥微生物内源呼吸自身氧化率,d-1;

So、Se—进水、出水BOD5浓度,mg/L;

Q—日处理污水量,t/d;

活性污泥法BOD5 污泥负荷Nrs表达式为:

Nrs=(So-Se)Q/VXv (2)

将式(2)代入式(1)并整理得:

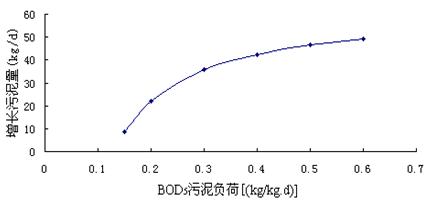

X=(So-Se)Q(Y-Kd/Nrs) (3)

由式(3)可知,对于某一确定的污水,其So、Se、Q、Y、Kd相应确定,增长污泥量是污泥负荷Nrs的函数。以生活污水为例,取Y=0.58,Kd=0.075 d-1,当进水BOD5浓度So=200mg/L,出水BOD5浓度Se=20mg/L,处理流量Q=600m3/d,其增长挥发性污泥量为:

△X=108(0.58-0.075/Nrs)

增长污泥量与污泥负荷之间的关系如图3所示。

|

图3 增长污泥量与污泥负荷关系

式(3)中,Y应当≥Kd/Nrs,即△X应当≥0。理论上当Y=Kd/Nrs,即△X=0时,表明增长的微生物量与微生物内源呼吸减少量相等;当然微生物通过内源呼吸,理论上被氧化成无机物的极限值为80%,仍有20%为不能分解的残留物质,再加上进水携带入的无机性固体与不可生物降解有机物,系统必然还是有很少量的剩余污泥产生,与出水带出的SS量基本相等时,系统显示出无污泥排放的表象。

以表1东门南华公司制糖废水为例,由于制糖废水中以溶解性食糖为比较的单纯污染物,进入水温30-35℃,其BOD5/CODcr=0.6-0.7,可生化性很好,糖厂35000M3的循环水池对污水处理站来说就是一个很好的初沉池,使污水站进水SS中惰性物质和不可降解固体最大程度地降低。

根据我国《室外排水设计规范-2006版》(GBJ14-87)第6.6.2条明确规定“在20℃,有机物以BOD计时,污泥产率系数Y其常数为0.4~0.8。如处理系统无初次沉淀池,Y值必须通过试验确定。”同款还规定了Kd20℃的常数值0.04~0.075d-1。

本案例的制糖废水从有机污染物单纯、可生化性良好、有利的水温以及初沉池去除SS良好、有机负荷低等因素考虑,可以取值Y=0.50,Kd=0.075 d-1,其增长挥发性污泥量(VSS)为:

△X=0.50(480-10)10000×10-3-0.075×8000×2100×10-3=1090kg(VSS)/d;

取VSS/MLVSS=0.75,则全部污泥增长量为:

△X’=1090/0.75=1453.3kg(MLSS)/d;

相应地出水携带出的SS为:

△X”=10000×(10~40)×10-3=100~400kg(MLSS)/d;

根据上述计算,本案例理论上按普通活性污泥法剩余污泥计算公式计算的剩余污泥外排量 1053--1353kg(MLSS)/d,榨季按120天计算,一个榨季需要外排污泥量为126.4吨至162.4吨(折算成含水率为70%的干泥为 421.3吨至541.3吨),这个数据与东门南华公司2008/09榨季实际三次向沉灰池排泥量:5+5+20=30吨(含水率70%)相差甚远,实际向沉灰池排放污泥仅为理论计算的5.54%~7.12%。

我们知道,只有当实际污泥增长量与出水带出的SS量比较相近时,系统才会出现无污泥排放的现象。由于东门南华公司2008/09榨季并没有实行污泥回流,因此我们推断出引种的特殊微型动物等高级水生动物的污泥捕食消化率达到了92.88%--94.46%。尽管下结论还为时尚早,但如此惊人的实际运行数据还是让人兴奋。

甘蔗制糖工业具有明显的季节性。甘蔗糖厂的榨季一般从当年的11月份开榨到次年的4月份停榨,一个榨季为140天左右。我们认为如采用恰当的污水处理工艺,利用糖厂季节性生产特点,完全可以做到污泥零排放。

5 技术经济分析比较

下面以日处理量为10000m3/d规模的制糖废水处理厂采用不同污泥减量与处理方法进行比较分析。

5.1 工程费用

采用普通活性污泥法(为比较分析简化,不考虑脱氮除磷因素),BOD5污泥负荷为0.3 kg/(kg.d),污泥浓度2.0g/L,由微生物增殖产生的含水率为99%的污泥以150m3/d计;低负荷活性污泥法BOD5污泥负荷为0.075kg/(kg.d),污泥浓度3.5g/L;采用不同污泥减量与处理方案的工程费用测算见表2。

|

表2 不同污泥减量与处理方案的工程费用测算(万元)

|

从表2可见,采用低负荷活性污泥法工艺减少了污泥排放量,但由于曝气池扩大相应增加了一定的工程的投资费用。整个工程费用,方案3比方案1减少了50万元左右,但与方案2相比几乎相当。

5.2 运行成本

供氧耗电成本是污水好氧生物处理成本的主要部分,活性污泥法需氧量计算式为:

O2=a′(So-Se)Q+b′VX………………………………<规范>第6.8.2

O2=(So-Se)Q(a′+b′/Nrs) (4)

一般制糖废水取a′=0.48,b′=0.15,其负荷变化与需氧量的关系式为:

O2=(480-20)10000(0.48+0.15/ Nrs)

|

图4 负荷与需氧量的关系

同表2各方案工艺参数相同,采用不同处理方案的供氧耗电成本及其它运行成本测算比较见表3。

从表3可见,尽管低负荷工艺增加了供氧电耗,但省却了多项污泥处理费用,最终的运行费用还是普通负荷工艺相当。

|

表3 不同污泥减量与处理方案运行成本测算(元/d)

|

6 技术进步探讨

据最新报道,一些新开发的复合微生物菌群具有相互共生的增殖体系和低污泥增长率的特点,在实验室条件下达到低剩余污泥排放量。但这一类型的工艺技术在规模的工程实践中应用还未见报道。

生物污泥减量技术目前还处于研究起步阶段,尚无法提供完整的工程应用数据。据查国内外类似的研究成果报道几乎没有,最近几年来我国已经有一些科研机构在做一些前沿性的研究,如中科院武汉水生物研究所一直在实验室进行机理性研究,浙江菲达环保公司也在市政污水方面取得实质性进展,广西天润环保公司针对糖厂等工业废水的应用也取得了实质性进展。生物污泥减量技术无疑具有很好的应用前景。

随着技术进步,研究技术可行、经济合理的零剩余污泥或低剩余污泥排放生物处理工艺,将是我们环保界同行们努力和发展的方向。

参考文献

[1]张自忠.排水工程(下册)[M].北京:中国建筑工业出版社,2003.

[2]张自忠.废水处理理论与设计[M].北京:中国建筑工业出版社,2007.

使用微信“扫一扫”功能添加“谷腾环保网”