化学法处理电镀工业园生产废水技术应用

摘要:本文介绍化学法处理电镀废水的应用实例。通过对废水中污染物去除效果的分析,说明该工艺处理电镀废水效果好,运行稳定,操作简单,适宜处理电镀工业园的生产废水。

关键词:电镀废水,氰,镍,铬,化学法

广东某电镀工业园现有16 家电镀企业,主要生产电镀产品,涉及的镀种有镀镍、镀锌、镀铬、镀铜、镀铅等。在生产过程中产生大量的生产废水,废水主要分为前处理酸洗废水、含氰废水(氰化亚铜、氰化锌、氰化钠等)、含铬废水(铬酐)、其他重金属废水(各种重金属如镍、铜、锌等,不含氰或铬)。废水中含有多种高毒物质,危害性很大,若未经有效处理排入河道,不但会危害环境,而且会污染工业用水和饮用水,故要求废水经处理达标后方可排放。

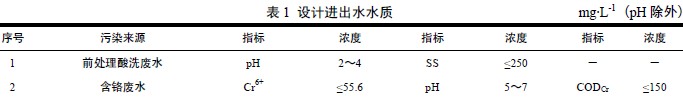

1 设计水质、水量

本工程废水设计处理的总量为 5000m3/d,处理系统每天运行20h。其中,酸洗废水为900m3/d,含铬废水600m3/d,含氰废水750m3/d,重金属废水2250m3/d,混排废水500m3/d,水质情况详见表1。废水排放执行的是广东省地方标准《水污染物排放限值》(DB44/26-2001)一级标准,排放标准具体指标详见表2。

|

|

2 废水处理工艺

2.1 工艺流程

该电镀工业园生产废水的主要特点是:①成分复杂:含有铜、镍、铬、酸碱等无机盐类,还有一些车间冲洗杂物。②有高毒性:废水中六价铬和氰化物都是高毒性物质,有些属于致癌、致畸、致突变的剧毒性物质。③瞬时排放量大。○4含有混排废水(含氰化物、铬、其他重金属废水)。本着从经济效益、环境效益和社会效益相结合的观点出发,对废水进行分质排放废水进行分质处理。对因生产车间异常出现的混排废水采取综合处理的方法。其工艺流程如图1 和图2 所示:

|

|

2.2 工艺说明

2.2.1 酸洗和含铬废水

各电镀企业的前处理酸洗废水收集后,经格栅去除较大的颗粒杂质后进入调节池A1,均衡水质水量后,用泵提升至还原池进行后续处理。

各电镀企业的含铬废水收集后,经格栅去除较大的颗粒杂质后进入调节池A,均衡水质水量后,用泵提升至还原池,同时往还原池中投加还原剂和硫酸,通过pH 和ORP 在线监测仪控制1#还原池中pH 在2.5~3.0,ORP 在300~350mv。在机械搅拌作用下,废水与药剂充分接触,经一定的反应时间后,Cr6+ 被还原成Cr3+,出水进入pH 调节池。同时往pH 调节池中投加碱,通过pH 在线监测仪控制pH 调节池中pH 值在7.5~8.5,这时Cr3+转化为Cr(OH)3,然后废水进入混凝沉淀池,管道中投加混凝剂和助凝剂,然后废水在混凝沉淀池A 混凝、沉淀,固液分离后上清液进入无阀滤池A 中,过滤以进一步去除废水中的杂质。达标水进入清水池后达标排放。

2.2.2 含氰废水和其他重金属废水

各电镀企业的含氰废水收集后,经格栅去除较大的颗粒杂质后进入调节池B1,均衡水质水量后,用泵提升至1#氧化池,采用二级破氰法[1],连续处理。破氰的关键在于控制反应pH 值和氧化还原电位(ORP),为此采用两套pH 控制仪和ORP 控制仪准确控制,保证破氰充分进行。一级破氰pH 值控制在11~ 12,氧化还原电位控制在300mv,停留时间约20~30min,将氰化物氧化为氰酸盐,即局部氧化。实际设计水力停留时间超过30min。二级处理pH 值7.5~8.0,氧化还原电位控制在 650mv,停留时间约为10min,将生成的氰酸盐进一步氧化成二氧化碳和氮,即完全氧化。实际设计水力停留时间超过30min。经两级破氰氧化反应后进入调节池B 与生产车间排入的其他的不含铬和氰化物的重金属废水混合均衡后,用泵提升至混凝沉淀池B。混凝沉淀池B 分为二级,在一级混凝沉淀池中投加碱、混凝剂、助凝剂,通过pH 在线控制仪调节pH 值在11~ 12,废水中的Cd2+、Pb2+,Cu2+,Ni2+分别转化Cd(OH)2、 Pb(OH)2、Cu(OH)2、Ni(OH)2。固液分离后,上清液进入二级混凝沉淀池,同时投加酸、混凝剂、助凝剂,通过pH 在线控制仪调节pH 在9~10.5,废水中的Zn2+转化为Zn(OH) 2,固液分离后,上清液进入无阀滤池B,过滤以进一步去除废水中的杂质,出水进入中和池调节pH 在6~9。达标水质进入清水池达标排放。

2.2.3 混排废水

电镀企业的混排废水经格栅去除较大颗粒杂质后进入事故池,在事故池中均衡水质水量后用泵提升至2#氧化池,往2#氧化池中投加碱和次氯酸钠,在机械搅拌作用下,废水与药剂充分混合,设2 套pH 和ORP 监控仪,经两级破氰反应后再进入 2#还原池。在2#还原池中投加酸和亚硫酸钠,将废水中Cr6+还原为Cr3+,然后进入二级混凝沉淀池。管道投加碱、混凝剂和助凝剂,废水与药剂充分混合反应后在沉淀区进行固液分离,上清液进入二级混凝沉淀池。管道投加酸、混凝剂和助凝剂,废水与药剂充分混合反应后在沉淀区进行固液分离后,上清液进入无阀滤池,进一步去除悬浮杂质后,再进入中和池调节pH 在6~9 后达标排放。

2.2.4 污泥处置

混凝沉淀池 A 和B 以及二级混凝沉淀池的排泥采用程序控制、自动静压排泥。混凝沉淀池A 与B 以及二级混凝沉淀池的污泥排入污泥浓缩池,浓缩后的污泥再用泵输送到压滤机,经压滤后的污泥外运交由有资质的单位回收重金属处置。污泥脱水系统采用半自动板框压滤机,压滤后的污泥含水率为60%~65%。

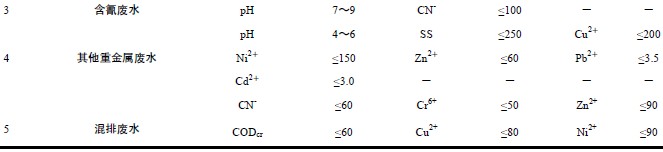

3 主要构筑物、设备及技术参数

3.1 主要构筑物

该废水处理站主要构筑物见表 3。

|

3.2 主要设备

该废水处理站主要设备见表 4。

|

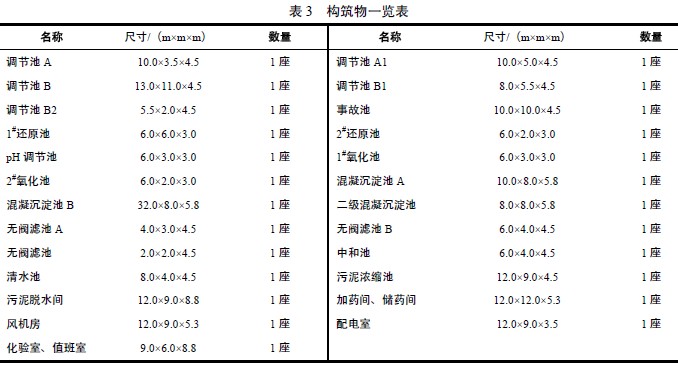

4 处理效果

该系统处理工程 2005 年9 月完工并进行调试,2005 年 12 月环保局监测验收,各项污染物指标均达到排放标准,废水处理效果见下表5。

|

由以上监测数据可知,该系统运行良好,去除率高:Cr6+: 99.7%;CN-:99.8%;SS:91.3%;Cu2+:99.7%;总镍:99.7%。经过处理后的电镀废水的各项指标,都达到广东省地方标准《水污染物排放限值》(DB44/26-2001)第二时段一级标准,其中六价铬、总镍排放浓度低于第一类污染物排放浓度。

5 经济效益分析

废水处理站的设计处理能力为 5000m3/d,运行时间为 20h/d,总投资为970 万元。

分质处理的运行费用为2.50 元/m3 废水,其中,日耗电费为0.36 元/m3 废水,药费为2.15 元/m3 废水。混排废水处理的运行费用为3.20 元/m3 废水,其中,日耗电费为0.38 元/m3 废水,药费为2.82 元/m3 废水。

6 结论

(1)采用化学分类法处理电镀废水,对铜、镍、铬的完全沉淀环境进行分别控制[2],从而避免了彼此之间相互干扰,有效解决了传统化学法出水水质差的缺点。

(2)废水处理站的设计考虑到电镀企业因意外而产生了混排废水[3],单独设计一套混排废水的处理设施,避免了企业混排废水产生而导致系统出水不达标的现象。

(3)因酸洗废水是偏酸性的,pH 值在2~4,且在板材的酸洗过程中,酸洗废水里面带入了大量的Fe2+,故我们设计将酸洗废水与含铬废水一起处理,既能起到节约酸用量,又可以引入铁盐作为混凝剂的双重效果。

(4)由于电镀废水具有腐蚀性,构筑物内壁均采用玻璃钢防腐处理。主要管道采用UPVC 管,其它管路根据不同的条件采用PVC、玻璃钢、工程塑料、不锈钢等材质。

(5)工艺运行的实践表明,整个工程投资省、工艺简单、运行稳定、可操作性好、自动化程度高,运行成本适中。

(6)减少电镀废水污染的措施除了加强废水的治理外,最根本的措施应是提高企业的生产用水的循环利用率,减少废水排放;加强管理,避免废水混排现象。这样不仅节约了生产原料,还减少了废水处理费用。

参考文献

[1] 赵济强.治理电镀废水实用技术[J]. 污染防治技术,2003,16(3):59-60.

[2] 鲁显位,王金泉,陈广桥,等.化学法处理高浓度电镀废水[J].环境技术,2004,1:11-14.

[3] 罗道成,易平贵, 刘俊峰.电镀废水综合治理的应用实践[J].工业水处理,2003, 23(9):69-71.

使用微信“扫一扫”功能添加“谷腾环保网”