汽车生产废水综合处理并回用工程实践

摘要:在某汽车公司年产24万辆乘用车项目的废水处理工程中,采用物化预处理/DAT—IAT/深度处理工艺集中处理汽车生产综合废水。运行实践表明,该工艺运行效果良好,出水水质达到了生活杂用水水质标准并回用为厂区杂用水,成功实现了生产废水的零排放。

关键词: 汽车工业废水,综合处理,零排放

汽车生产过程中排放的废水主要来源于冲压车间、焊装车间、注塑车间、注塑件涂装车间、车身涂装车间、发动机装配车间、总装车间、压铸车间、机加工车间等。其中涂装车间产生的废水包括脱脂、预脱脂废水、磷化废水、电泳废水以及漆雾净化废水;注塑件涂装车间产生的废水主要有清洗废水以及漆雾净化废水;其他车间产生的废水主要有乳化液、清洗废水、机加工含油废水等。

各生产车间排放废水的种类繁多,废水成分极为复杂。脱脂、预脱脂废水主要含有SS、石油类、表面活性剂等;磷化废水主要含有COD、Zn2+、PO:一、 Ni、Ss等;电泳废水主要含有离子型环氧树脂、醇类、颜料、COD等;喷漆废水主要含有漆渣、油漆溶剂、COD等。由于各生产车间排放的废水成分、浓度各异,可生化性不佳,处理难度大,且排放周期也不相同,造成废水水量、水质变化很大且无规律可循。

考虑到以上因素,设计废水处理站时一般对含镍废水与其他生产废水分别进行预处理,然后进行集中综合处理,相比于单独处理各种废水,集中混合处理的基建、运行费用更低,管理费用也更少。

1废水水质、水量

某汽车公司新建工厂设计产能为年产24万辆乘用车,计划分两期建设,其中一期计划年产12万辆乘用车;二期建成后能达到年产24万辆乘用车的生产规模。

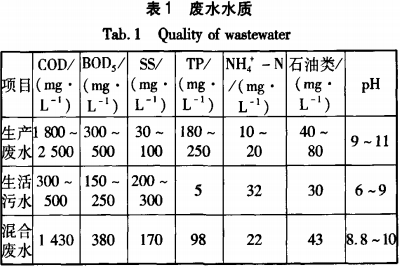

资料显示,进入废水处理站的废水主要为涂装车间和树脂及散件车间所产生的脱脂废水、磷化废水、电泳漆废水、喷漆废水及厂区生活污水。其中一期生活污水量为160 m3/d,磷化废水(含镍) 172 m3/d,一般工业废水量为800 m3/d,喷漆废水 400 m3/次;二期合计生活污水量为300 m3/d,磷废水(含镍)量为320 m3/d,一般工业废水量 1 280 m3/d,喷漆废水为400 m3/次。一期工程废水质见表1。

|

废水处理站设计规模考虑接纳工厂一、二期建成投产后所产生的全部废水量,具体土建部分、生化部分设备和含镍废水预处理没备按二期规模实施,其余设备分期实施。

含镍废水物化预处理设计处理能力为20 m3/ h;其他生产废水物化预处理设计处理能力为7 ITl3/h;生化处理设计处理能力为100 m3/h。出水质要求达到《城市污水再生利用城市杂用水水质》 (GB/T 18920--2002)标准(见表2)。

|

2工艺流程

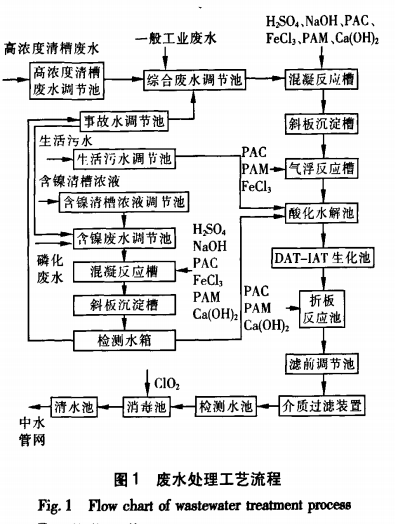

根据汽车工业废水成分复杂、处理难度大的特性,废水处理站采用物化预处理、水解酸化一好氧处理、深度处理相结合的处理工艺,含镍废水与其他工业废水分别进行单独物化预处理后与生活污水均匀混合进入后续的生化、深度处理系统。

考虑到废水水质以及排放周期的巨大差异,对不同性质、浓度的废水分别设置独立的调节池,调节池均设微孔曝气装置,通过气流搅动使原水均匀混合,阻止悬浮物沉淀,同时也起到预生化作用。具体工艺流程见图1。

|

①物化工艺

磷化等含镍废水中主要含有PO4 3-、重金属离子,物化处理采用混凝沉淀处理工艺;其他工业混合废水则含有油类、表面活性剂以及较高的SS,物化处理采用混凝沉淀加溶气气浮工艺。

含镍废水与其他工业混合废水分别进入各自对应的混凝反应槽,混凝反应槽中顺序投加H2SO4、 NaOH、PAC、FeCI3、PAM、Ca(OH)2等药剂。首先通过投加酸、碱调节废水的pH值使其在金属离子沉淀的最佳pH值范围内;汽车工业生产废水是一种成分复杂、稳定的分散体系,单一的絮凝剂往往无法获得满意的处理效果,为此选用了无机高分子絮凝剂聚合氯化铝(PAC)和有机高分子絮凝剂聚丙烯酰胺(PAM),同时配合无机低分子絮凝剂FeCl3复合使用;最后投加石灰水以达到物化除磷的目的;出水再经沉淀、气浮等物化处理后,不仅能降低废水中的 COD与Ss,而且能有效去除废水中的重金属离子。

②生化工艺

在酸化水解池内难降解的大分子有机物转化为小分子有机物,提高了废水的可生物降解性,同时也使后续好氧处理停留时间缩短、能耗降低。

针对汽车生产废水中含磷量高、去除难度大的情况,好氧生化段采用了A/DAT—IAT工艺,该工艺连续进水,连续、间歇曝气,和传统序批式活性污泥法相比,具有更灵活、完备的预反应区,从而使 DAT与IAT能够保持较长的污泥龄和很高的MLSS 浓度,对有机物负荷及毒物有较强的抗冲击能力。废水从DAT池首端连续进入,立即与从IAT回流的混合液和原池中的混合液充分混合,然后经导流墙靠近水面处的导流孑L进入导流区,由上往下流动,使活性污泥絮凝,有利于活性污泥在IAT池进行沉淀,在去除有机物的同时有效降低废水中的氮、磷含量。

③深度处理工艺

深度处理选用了混凝沉淀、石英砂过滤与活性炭过滤工艺。混凝沉淀主要为进一步降低废水中的磷含量,使出水磷含量能够稳定在0.4 mg/L以下;过滤阶段选用了成套的全自动微分式过滤器,微分式过滤器运行管理方便、过滤效果较好,同时过滤器能够利用过滤水泵余压进行自动反洗,节省了专用反洗泵。

④污泥处理

对含镍污泥、预处理污泥和生化污泥分别进行处理,分别排入相应的污泥浓缩池进行浓缩,然后进行机械脱水,泥饼外运,浓缩池上清液及机械压滤液回流至相应的废水调节池继续进行处理。

3处理构筑物设计参数

3.1前期物化处理

①调节池:考虑到二期建设要求,同时为有效调节废水水质与水量,设计时采用了较大容积的调节池。调节池共6座(钢筋混凝土结构),其中含镍废水调节池容积为270 m3,综合废水调节池有效容积为540 m3,高浓度清槽液废水调节池有效容积为 540 m3,事故水调节池有效容积为600 In3,含镍清槽浓液调节池有效容积为270 m3;生活污水调节池为 400 m3。

②混凝反应槽:含镍废水混凝反应槽有效容积为9m3,反应时间为0.45 h;其他工业废水混凝反应槽有效容积为36 in3,反应时间为0.48 h,钢制内衬玻璃钢材质。

③斜板沉淀池:含镍废水斜板沉淀池尺寸为 9mx4.5 mx6 m,设计表面负荷为1.15 m3/(In2· h);其他工业废水斜板沉淀池尺寸为12 In×6 m x6 m,设计表面负荷为1.0 m3/(m2·h),钢制内衬璃钢材质。

④气浮池:气浮反应池尺寸为8m x4m× 2.7 m,钢制内衬玻璃钢材质。气浮池带刮渣机、释放器等,配置尺寸为加.8m×3 m的溶气罐,有效容积为60 n13,设计表面负荷为1.15 llfl3/(m2·h),水力停留时间为0.8 h。

⑤其他非标设备:气浮前反应槽尺寸为6m x2 nl×3.9 m,含镍废水检测水箱尺寸为4.5 mX 1.5m×l m,均采用钢制内衬玻璃钢材质。

3.2生化处理

生化处理段处理构筑物含废水混合池、酸化水解池、DAT—IAT池,钢筋混凝土结构。其中混合池有效容积为90 n13;酸化水解池有效容积为260 m3, HRT=2.6 h:DAT—IAT池有效容积为900m3,HRT =9 h,DAT池有效容积占总有效容积的30%,反应池内设膜片式微孔曝气器。

3.3深度处理

混凝折板反应池的有效容积为36m3;斜板沉淀池的有效容积为180 m3,表面负荷为1.0 m3/(m2 ·h),钢制内衬玻璃钢材质;检测水池的容积为60 ITl3;消毒水池的有效容积为60 m3;回用水池的有效池容积为420m3,钢筋混凝土结构。设置微分式全自动石英砂过滤器与活性炭过滤器各一台,过滤能力为60 m3/h。

3.4污泥处理

污泥浓缩池3座,分别处理含镍污泥、预处理污泥和生化污泥,钢制内衬玻璃钢材质,尺寸为直径4.5 m×5.0 m,带搅拌机;板框压滤机3台,带自动清洗装置。

工程中所有电动蝶阀、风机、污泥泵、计量泵、仪表均为进口产品。

4工程运行结果及主要技术经济指标

工厂一期工程废水处理站投运以来,运行效果较好,经环境监测单位监测,出水水质达到了回用水水质标准(见表3)。

|

筑物为360万元,标准设备为600万元,自控系统 150万元,仪表为80万元,管道为100万元,其接费用为60万元。

工程运行费用如下:①动力费。废水处理站为三级负荷,总装机容量为380 kW,一期工程实际工作容量为181.6 kW。电价按0.45元/(kW·h 则电费为1.0元/m3。②人工费。操作人员以12 计,平均每人每月工资为l500元,则人工费为0.46 元/m3。③药剂费。按1.5元/m3计。④维修预计费用。按以上总费用的3.5%计,为0.1元/ m3。运行费用合计为3.06元/m3(未含折旧费用)。

由以上分析可以看出,由于出水水质要求较高,并且采用了较多进口设备,废水处理站初期投入较高,运行费用也不低,但是从长远来看,一期工程废水处理站出水约有1000 m3/d回用于厂区绿化、清洗道路场地、冲洗厕所等,每年可节水20×104m3,同时能够最大程度地减轻对周围环境的污染,符合国家节能减排的产业政策。

5结论

①对某公司汽车生产排放废水进行集中综合处理后,出水水质达到了回用水水质标准,整个厂区实现了生产废水的零排放。

②废水处理站采用了许多先进设备及监测仪表,操作方便、自动化程度高,出水水质稳定。

③药剂成本较高,如能在运行中优化投量,则不仅能获得更好的出水水质,而且能减小运行成本。

参考文献:

[1]严瑞楦.水处理剂应用手册[M].北京:化学工业出版社,2000.

[2]范瑾初.混凝技术[M].北京:中国环境科学出版社, 1992.

[3]张大群,王秀朵.DAT—IAT污水处理技术[北京:化学工业出版社,2003.

使用微信“扫一扫”功能添加“谷腾环保网”