中置式高密度沉淀池在低温、低浊、高藻水源地的应用

摘要:采用了新型中置式高密度沉淀池工艺,解决了配水不均、单池处理水量受限制、水流流向等问题,出水水质更有保证;在中置式高密度沉淀池平均进水浊度15.5NTU的情况下,得到了0.86NTU的出水浊度,去除率达到94%。在建设费用方面,虽然比平流沉淀池要多增设回流泵、搅拌机等机械设备,但土建费用省,占地面积较引进的高密度沉淀池少10%~15%,较平流沉淀池少50%左右;单位造价较引进的高密度沉淀池低20%左右,与平流沉淀池基本持平;药剂成本与引进的高密度沉淀池基本相同,较平流沉淀池低20%左右。即使不考虑节约土地的费用,单项造价总投资可持平甚至略低于平流沉淀池。

关键词:中置式高密度沉淀池 絮凝 浊度

一、引言

2006年国家标准委和卫生部联合发布了《生活饮用水卫生标准》(GB5749-2006)[1]强制性国家标准,该标准是1985年首次发布后的第一次修订,于2007年7月1日起实施。GB5749-2006水质指标由GB5749-1985的35项增加到106项,并对项目的限值有更严格的要求,如将浊度由原来的3NTU提高到1NTU,并明确是用户水龙头水质,这就要求水厂出水浊度至少要控制在0.5NTU以内。新的标准实行以后,水厂原有工艺处理效果在很多水质指标上已经不能满足新标准的要求。实施新标准最直接的难题是目前绝大部分供水企业的处理工艺跟不上。笔者主要以胜利油田民丰水厂为例,研究中置式高密度沉淀池工艺在低温、低浊高藻水源地的应用效果。

二、工程概况

1、工程现状

胜利油田民丰水厂位于胜利油田基地北部,于1969年12月建成投产,是胜利油田最早的水厂。现有供水规模为9.5万m3/d,水厂分为A、B两套工艺,A工艺采用机械搅拌澄清池+普通快滤池的净水工艺,处理能力为5.5万m3/d;B工艺采用脉冲澄清池+虹吸滤池的净水工艺,处理能力为4.0万m3/d。

民丰水厂的原水取自民丰水库,水库原水TOC、CODMn等逐年升高,藻类个数更是由投产初期的百万级上升到千万级,高时达到14000万个/L以上,给现有的常规水处理工艺带来巨大压力。水库原水浊度偏低,在冬春两季有4个多月的时间水库原水浊度低于5NTU,夏季最高也不超过30NTU。

2、存在问题

通过加强管理,进行增加斜管等小型技术改造,多年来出厂水浊度一般保持在2NTU以下。但是,对照《生活饮用水卫生标准》(GB5749-2006)对水质的要求,现有的处理工艺无法使出厂水达标,主要存在以下问题。

(1) 原水水质恶化

由于胜利油田地处黄河的最下游,水质随着上游污染的加剧也越来越差,原水在全年的大部分月份均不同程度地受到上游一定程度的污染。

(2) 现状工艺设施老化,技术落后

民丰水厂各构筑物已使用近40年,池体变形、钢构件腐蚀、机械设备老化,难以达到原设计运行效果。随着水处理技术的发展,机械搅拌澄清池、普通快滤池、脉冲澄清池、虹吸滤池技术已显落后,自上世纪八十年代开始已基本被先进的工艺所取代。

(3) 出水水质无法满足新的国家标准要求

上述两大原因直接造成目前民丰水厂出水水质不达标。

三、沉淀池工艺的选择

综合分析民丰水厂存在的原水水质恶化,现状水处理设施老化,国家水质标准提高等多方面问题,通过进行多方案比较,最终选择高密度沉淀池+均质滤料滤池工艺,增加了助凝助滤系统,使出厂水的指标达到新标准的要求。均质滤料滤池工艺目前在国内应用比较成熟,具有截污能力强,出水水质稳定,气水反冲均匀彻底等优点,适用于各大、中型水厂。

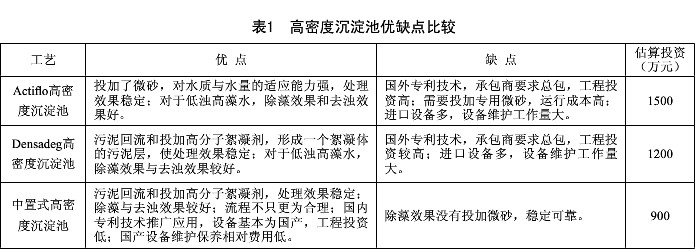

高密度沉淀池是近几来从国外引进的新池型,国际水处理行业对新型高效沉淀技术的研究和应用引起了较大关注[2][3]。目前,国内应用的高密度沉淀池有三种主流工艺,就民丰水厂改造工程各方面综合比较如表1。

|

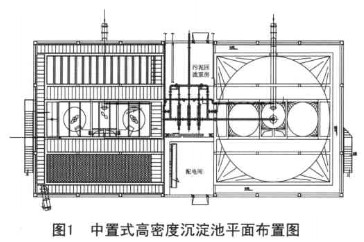

根据以上几种沉淀池型的比较,民丰水厂沉淀池采用由上海市政工程设计研究总院开发设计的新型中置式高密度沉淀池。中置式沉淀池设机械混合、高效絮凝、斜管沉淀和池底连续浓缩机械排泥,底部积泥采用先进的连续浓缩排泥设备。机械混合、絮凝设在沉淀池中部。

中置式沉淀池组合混合、絮凝、沉淀、污泥浓缩于一体,池体中间上部设置单元机械混合器和机械絮凝器;下部为各类管线走廊;池体两侧为絮凝过渡区、斜管分离区、集水区、污泥浓缩区;污泥回流和污泥排放泵,设在池体端头。

四、工艺流程及设计参数

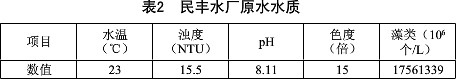

提升泵房出水进入中置式高密度沉淀池,中置式高密度沉淀池出水进入均质滤料滤池。民丰水厂原水水质见表2。

|

两座高密度沉淀池设计处理能力为6.0万m3/d,对称布置。提升泵房来水首先进入中置式高密度沉淀池的混合区,混合区尺寸B×H=3.4m×3.4m,有效水深4.2m,停留时间为70s;然后由导流桶进入絮凝区,絮凝区尺寸B×H=4.4m×4.4m,有效水深4.1m,停留时间为7.0min。絮凝区出水通过过渡沉淀区进入斜管沉淀区,水流自下而上通过斜管后经穿孔指形槽得到出水。斜管区分4格,单格尺寸为B×H=3.5m×16m,上升流速为3.23mm/s,总停留时间为52min。

中置式高密度沉淀池主要包括主池体,设置在主池体底部的浓缩排泥区,位于主池体上部的配水堰及挡板系统,与该配水堰及挡板系统连通的斜管区和矩形出水槽,在主池体外部设置污泥回流泵,连接到主池体排泥浓缩区并与外部连通的进水管,其特征在于:混合搅拌机、絮凝搅拌机及附属的不锈钢筒体、刮泥机、斜管区和矩形出水槽均位于主池体内,污泥管道连通污泥回流泵和进水管及主池体下部浓缩排泥区。其中絮凝搅拌机和污泥回流泵由变频电机控制;浓缩刮泥机底部带有搅拌栅条。见图1。

|

五、运行条件与控制

1、实现条件

中置式高密度沉淀池对原水水质适应性很强,尤其是对浊度的指标,池内回流污泥的浓度高达30000mg/L以上,原水浊度从几十到几百NTU对于沉淀池内部回流污泥的浓度而言差别不大,通过加药量及运行参数的相应变化可以保证出水水质达标,因此原水水质条件并不是制约其处理效果的主要工艺条件。根据对已有生产实例的调查研究,池体结构精度、加药量控制、搅拌提升机械设备工况调节、污泥排放时机和持续时间是决定工艺是否成功的关键。

2、加药量控制

需投加混凝剂和助凝剂。混凝剂通常采用硫酸铝、聚氯化铝和聚氯化铝铁等常规投加药剂,助凝剂通常采用聚丙烯酰胺等[4][5]。投加的混凝剂在池体内与原水颗粒杂质和池内污泥充分接触反应,发挥其吸附桥架作用,投加量较普通平流沉淀池少;助凝剂对降低出水浊度效果显著,但水质标准对水中丙稀酰胺单体有严格控制要求,因此需根据原水水质和水量变化调整加药量。

3、污泥排放时机和持续时间

随着运行时间的延长,原水中的污泥不断在池体内富集,如不排放则会造成泥面上升继而影响出水效果,若排放过多则会降低池体内回流污泥的浓度,影响接触絮凝的效果也会影响出水水质。因此必须严格控制排放的时机和持续时间。通过运行时间掌握其中规律,对于保证出水浊度和污泥浓缩效果具有重要意义。

4、混合搅拌机

叶轮设在水下,电机和齿轮箱设在水面上,通过搅拌轴连接(见图2)。通过水下高速搅拌,使投加的混凝剂与原水充分混合,达到扩散和均匀混合的目的。转速一般为100~150r/min,均匀度达95%以上。

5、絮凝搅拌机及附属导流筒体

叶轮和导流筒体设在水下,电机和齿轮箱设在水面以上,通过搅拌轴连接(见图3)。通过水下低速絮凝搅拌,使经投加混凝剂、助凝剂和回流污泥的原水充分凝聚。转速一般为30~70r/min,可变频调速。导流筒体直径配合絮凝搅拌机的能力和要求。

|

6、污泥回流泵

采用污泥泵,安装在池体外污泥泵房内(见图4)。将池体下部浓缩污泥送入混合室和原水进行混合,当池体污泥积累过多时,将污泥排出池外。污泥回流泵能力按照设计水量的10%配置,采用变频调速电机,可根据实际水量和水质条件调节回流量。

六、结果与讨论

1、运行结果

中置式高密度沉淀池目前宜用于城市大中型给水系统中,对土地资源紧张,征地费用较高,原水水质变化较大,出水水质要求高,厂区生产污泥有浓缩脱水要求的地区尤为适用,今后还将进一步向城市污水处理、工业废水处理等相关领域发展。

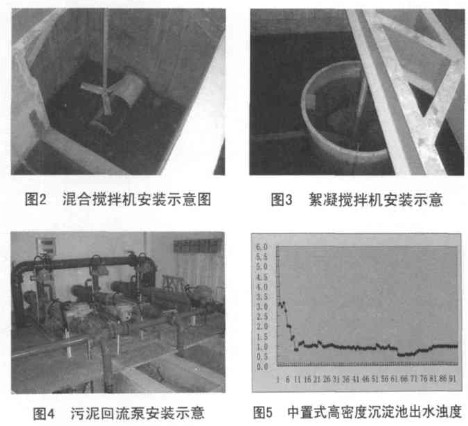

胜利油田民丰自来水厂改建工程设计处理水量6万m3/d,已于2008年9月投入使用,其运行条件如下:单池进水流量为3万m3/d,沉淀区溢流率为11.6m/h,混凝剂投加量为25~50mg/L,助凝剂投加量0.08~0.1mg/L,进水浊度12.0~15.7NTU。与引进的其他高密度沉淀池相比,结构更加紧凑合理且简单,占地面积节约10%~15%,与其后的均质滤料滤池工艺相结合,取得了较好的处理效果,见图5。

由图中可以看出出水浊度在运行初期有些波动,但稳定运行后平均出水浊度为0.86NTU,达到的设计标准,满足了生活饮用水水质。中置式高密度沉淀池出水经均质滤料滤池过滤后,出水平均浊度达到0.32NTU左右,去除效果明显。

2、结论

(1) 中置式高密度沉淀池高效地利用池体体积,将混合、絮凝、沉淀的常规工艺和污泥浓缩工艺集中在一个构筑物中,省去了污泥浓缩池,省去了排泥水处理中的浓缩工艺过程,提高了工效。

(2) 中置式高密度沉淀池排泥含固率可达3%以上,远高于平流沉淀池0.6%~1%的水平,故排泥水量相当于平流沉淀池的20%~30%,减量化效果明显,节约水资源和浓缩提升电耗,再加上污泥回流使混凝剂充分发挥作用所减少的药耗,使该池型在节约能源和降低原材料消耗方面效益显著。

(3) 在经济效益方面,同等规模的情况下中置式高效沉淀池占地面积和造价等指标优于传统高效澄清池和平流沉淀池。根据初步估算:占地面积较引进的高密度沉淀池少10%~15%,较平流沉淀池少50%左右;单位造价较引进的高密度沉淀池低20%左右,与平流沉淀池基本持平;药剂成本与引进的高密度沉淀池基本相同,较平流沉淀池低20%左右。

使用微信“扫一扫”功能添加“谷腾环保网”