大庆石油炼化厂废水深加工回用工程

摘 要: 为实现十一五大庆炼化石油节能减排, 扩大再生产需要的高质量循环水和锅炉用水需要, 用二次生化后排放污水经碟式过滤器—超滤—高级氧化—动态活性炭—动态生物膜沙滤+反渗透组合工艺处理废水回用生产。该工程规模600 t/h, 设计循环补充水量280 t/h, 锅炉用水补充量250 t/h, 是典型污水工厂管道化处理工程。工艺先进,设备板块简单, 适应石油炼化、煤化工、钢铁、铜业电厂和城市污水深加工项目。

关键词: 回用,超滤,反渗透,动态活性炭,高级氧化

1 工程概况

大庆石油炼化厂采用碟式过滤器—超滤—高级氧化—斜板沉淀—高级氧化—动态活性炭—高级氧化—反渗透组合工艺处理废水,经深度处理污水回用600 t/h,处理后出水水质可满足需要高质量循环系统补充水和锅炉补充水需要。

2 工艺流程

二次生化后排放水进入超滤(UF)单元,去除悬浮物油、色度、大部分COD、少量的氨氮等,出水通过中间水箱分成两条路线。

其一:为循环水补充水路线: 原水经过超滤 (UF)单元去除大部分悬浮物和有机物后,出水经过中间水箱到动态生物膜砂滤(DSO)去除分部悬浮物和大部分的氨氮后经过聚凝和斜板沉淀去除大部分的磷,出水再经过另间水箱进入高级氧化单元(AOP)去除回用水中的微生物后进入到循环水补水系统。

其二、为锅炉除盐水补水路线:原来经过超滤去除大部分的悬浮物和有机物,出水经过中间水箱到高级氧化单元(AOP) ,再到动态活性炭过滤 (DC) ,进一步去除水中的有机物质及悬浮物:经过水箱到高级氧化单元(AOP)去除水中的微生物,再进入反渗透(RO)单元除盐,出水到锅炉水补水系统,锅炉水补水系统的自控在反渗透(RO) 处集中。见工艺流程图如下:

|

3 产品方案及性质

3.1 本项目的产品主要包括两种,其一用作循环水补充水的回用水, 其数量为280 t/h (220万t/ a) 。其二是用作锅炉给水补充水的回用水,其数量为250 t/h (200万t/ a) 。

3.2 回用水出水水质标准见表1和表2。

|

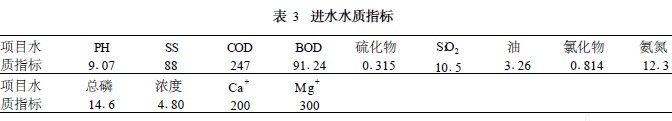

3.3 进水水质

进水水质指标详见表3。

|

出水水质如下: PH为6.5 - 7.8 COD由进水88mg/L 下降至15mg/L, ,油度4.80NTV 下降至3NTV, 油3.26mg/L 下降至0.8mg/L; 氨氮12.3mg/L降至0.25mg/L,总磷由14.6mg/L降至0.75mg/L, SS由88mg/L 降至7.2mg/L, BOD 由91.24mg/L降至8.1mg/L,达到循环水补充标准。

经过二级反渗透,水质指标详见表4。

|

二级反渗透水质达到锅炉各项标准经过运行使用无副作用。

5 各个阶段主要设计参数

(1)予处理单元碟式过滤器进水量主要设计参数为850 t/h,出水量700 t/h,去除10un以上颗粒物,出水浊度5NTU,最大工作压10kg/ cm2。

(2)各个阶段主要设计参数:

予处理单元设计参数为:

进水量: 532T/h, 出水量520m3 /h (其中 12m3 /h为超滤浓水回到原泵水池) ,超滤膜操作周期为20min, 反冲性时30 s, 反冲洗压力: 0.15Mpa,运行操作压0.2 - 0.7Mpa为节能产品 COD去除年90%。

(3)一级反渗透系统设计参数

本系统的设计参数为:进水量156m3 /h,产水量为120 ㎡ /h, 机组数量3 台, 运行压力1 - 2MPa,最高温度45℃,最高含盐量处理5000 mg/ L,最高操作压力20MPa,系统回收率:大于76%; 系统盐率三年内为97.8%;五年内为96%。平均寿命6a,不受微生物的影响,不受金属离子的破坏,利用空气对滤膜反冲洗,提高膜分离效果和膜组件的使用寿命。

(4)二级反渗系统设计参数

本系统的设计参数为,进水水量为137 t/h,出水量120 t/h,机组2台,单机出水量60m3 /h,运行 0.7 - 1.2MPa, ,回收率大于88%;系统盐率:三年内为92%,出水符合锅炉补水标准。

6 结论

工程总投资4300 万元,占地面积1326 ㎡ 1 污水回用锅炉补充水实际单位成本2.13元/ t (按石油行业折旧)循环补充水实际单位成本1.23 元/ t。

该工艺设备简单,工程造价低,用地省,上马快,运行成本低,操作性强,计算机自动化控制,废水处理后可全部回收,适应钢铁、铜业、电力、石油、炼化、煤化工废水治理。是零排放目标选择的好设备、好工艺,可靠技术,国际领先。

参考文献:

〔1〕山田和矢,高天孝夫,白井隆盛,中空系膜运行方法【P】日本国特许公报25111038, 1996 - 016 - 26。辽宁城乡环境科技 2007年第一期某钢铁厂处理废水工程设计王阳作者。引进瑞典.

使用微信“扫一扫”功能添加“谷腾环保网”