盐湖提锂——特种吸附

来源:江苏海普功能材料有限公司 阅读:2526 更新时间:2021-11-03 14:58

作为原子量最小的金属元素,锂具有极强的电化学活性,化学性质也极为活泼。因此,锂可以非常轻松的与其他材料产生反应,形成各种合金,广泛应用于各种领域

锂在地壳中的含量约为0.0065%(大约600万亿吨,当然人类很难将整个地壳都开采完),在丰富度排名中位居第27位,虽然其被成为“稀有金属”,但从自然界的含量来看,并不属于稀有之列,锂之所以“稀有”,不在于存量,而在于其提纯难度

目前的技术水平,使得大量锂矿物不具有开发价值,比如海水中的锂(海水中的锂储量约为2600亿吨),由于浓度太低,难以提取

目前,行业一致观点认为,锂既可以以固体矿物资源状态存在,也可以以液体矿床资源状态存在

固体锂矿又以伟晶岩型锂矿床和沉积型锂矿床两种赋存状态存在,液体锂矿是指卤水型锂矿床,主要赋存于盐湖卤水、海水、油田卤水和井卤水中

我国盐湖中的锂储量约为2447.38万吨(以氯化锂计),占我国锂资源总储量的85%左右

一般而言,盐湖卤水中镁锂比值的高低决定了利用卤水资源生产锂盐的可行性以及锂盐产品的生产成本和经济效益

国内卤水提锂的工业化装置相对欠成熟,实际产能远远低于建设产能

其主要原因是我国盐湖卤水品位较低,特别是青海盐湖,大多具有较高的镁锂比,而镁和锂在元素周期表中处于相邻对角位置,两者化学性质极其相近,一般物化方法很难有效分离,给锂资源的开采带来了困难

下面比较了现有卤水提锂方法的优缺点

煅烧法

工艺简单,但水合氯化镁较难完全分解,且生成的氯化氢气体对设备腐蚀性大,需要蒸发较大的水量,工艺能耗较高。

萃取法

工艺简单,存在萃取剂降解、损失等问题,使成本显著增加,同时萃取剂流失造成的环境问题比较突出,环保处理费用很高

膜分离

用于高镁锂比卤水中提锂的成本高,主要是一方面需要纯水稀释,另一方面膜的回收率较低,工业化放大不经济

吸附法

具有工艺简单、回收率高、环境友好等优点,但市面现有吸附剂大多强度差、溶损比较严重,使用寿命短,另外吸附容量较低

相比较而言,吸附法是一种简便、高效的方法,该方法提锂的关键是高性能吸附剂

目前,国内外研究报道较多的大多为无机吸附剂,利用吸附剂特殊的内部结构,在吸附锂过程中将较大的碱金属及碱土金属离子阻隔在外,从而实现镁锂的高效筛分

但这些无机吸附剂多为粉末状,其粒径较小,机械强度、流动性和渗透性较差,吸附剂损耗率也较高

为解决上述缺点,通常需要对粉末吸附剂进行粘结造粒,比如国内某盐湖提锂企业引进国外的吸附剂技术,就是通过这种造粒方法制造的

在实际工业化使用中存在吸附剂大量溶损、流失,也就是吸附剂损耗较大

因此,吸附容量大、吸附速率快、使用寿命长的高性能吸附剂是国内吸附法提锂亟待解决的关键问题

为解决市面现有吸附剂容量低、机械强度差,使用溶损率大等问题,我们研发了一种新型提锂吸附剂材料DL760

通过合成纳米活性提锂粒子,再通过特殊的造粒技术,确保活性纳米粒子不团聚、不失活,仍具有纳米尺寸;同时,提锂吸附剂具有优良的机械强度,从而,保证了提锂吸附剂的提锂活性、容量和稳定性

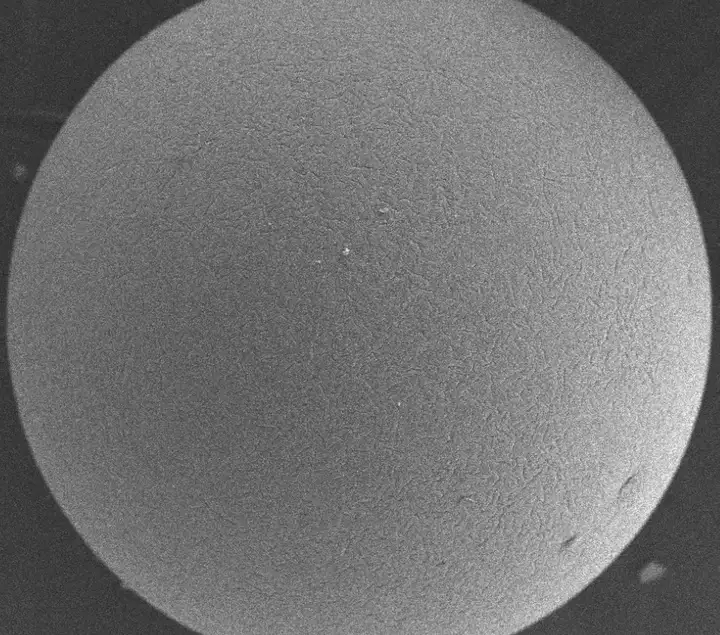

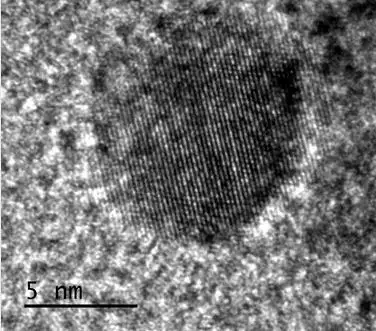

如图所示,左图为DL760外观电镜照片,右图为纳米粒子进一步放大的透镜照片

可以看出,活性提锂纳米材料具有很好的纳米尺寸和分散性,可保持纳米活性和稳定性,该吸附剂机械强度优异、溶损率低,适用于各种镁锂比卤水,并且提锂收率高,绿色环保,无二次污染,运行费用低。

DL760外观(上)、高倍透射电镜(下)

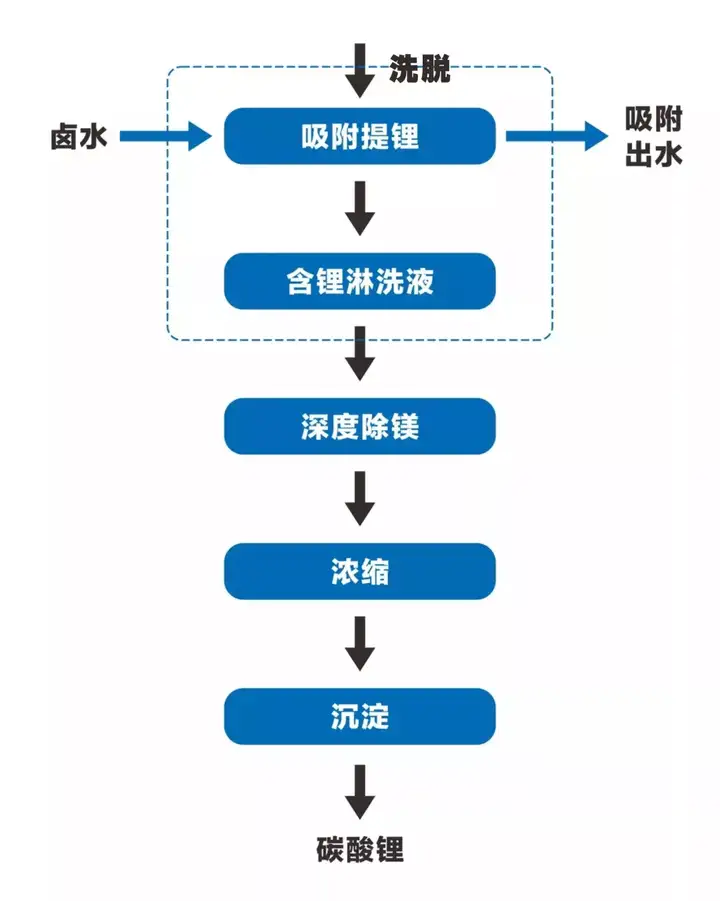

以特种锂吸附剂DL760吸附为核心的碳酸锂生产工艺,包括四个步序:提锂、深度除镁、浓缩、沉淀

其中第一步吸附提锂是盐湖提锂的技术核心和关键,把锂从高镁锂比的卤水中分离提取

后续深度除镁,可用除镁吸附剂将少量的镁深度去除;浓缩可用反渗透提浓,再用多效蒸发进一步提浓;最后用碳酸钠沉淀得到碳酸锂产品,如图所示

吸附法生产碳酸锂工艺流程图

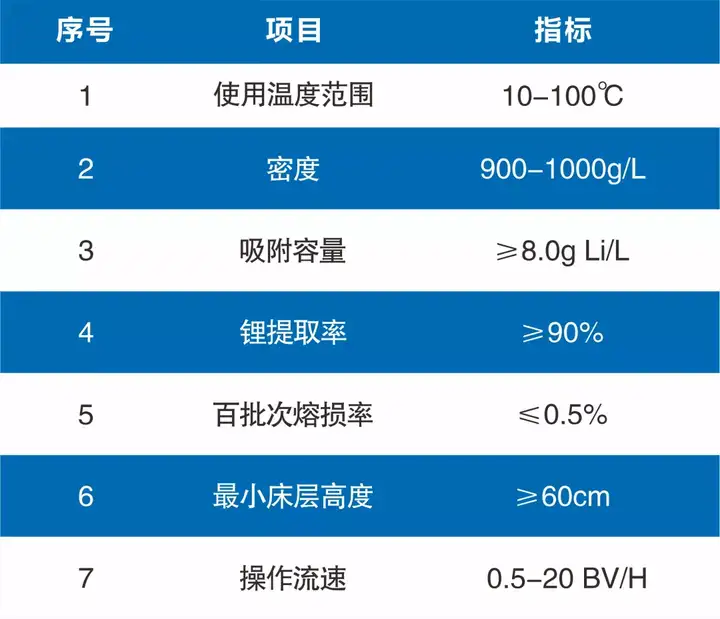

新型提锂吸附剂相关技术指标参数见表

新型提锂吸附剂技术指标

基于前期的小试、中试、百公斤级试生产,以及相关应用工艺开发的基础上,目前,已经完成十吨级新型提锂吸附剂的生产与产业化应用,在青海某盐湖现场建立了日处理100吨卤水的提锂试生产装置,如图

进一步开展工业化应用研究,模拟工业化应用实况,优化操作工艺条件,考察新型提锂吸附剂的性能与稳定性,为后续工业化放大做准备

盐湖提锂现场

下表为经过6个月连续运行,所有技术指标均达到要求,适用于锂含量50-2500mg/L,镁含量最高为饱和状态的各种卤水提锂,高效实现锂镁分离

新型提锂吸附剂技术指标