废酸回收再生处理成套设备及技术

来源: 阅读:6125 更新时间:2011-08-30 11:00简介

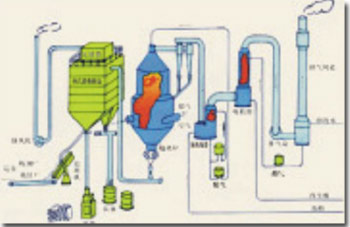

该技术采用喷雾焙烧工艺,从带钢酸洗废液中回收浓度约为15-18%的盐酸和高纯度氧化铁粉。工艺过程包括:废酸液浓缩、喷雾焙烧、氯化氢吸收及氧化铁粉收集等。

1、喷雾焙烧法

|

生产流程

来自于酸洗线的废酸用泵送到过滤器中,过滤去掉固体颗粒和不溶物,在预浓缩器与热焙烧气体热交换使部分液体蒸发形成浓缩废酸。将浓缩废酸用泵送到焙烧炉,在高温状态下,使FeCl2分解为Fe2O3和HCl。Fe203粉落入炉下锥体,由收集输送系统收集。含有HCL的热焙烧气体从炉顶部离开焙烧炉,通过旋风除尘器除去Fe203粉后进入预浓缩器,与循环废酸接触而被冷却清洗,再进入吸收塔,HCl被吸收形成再生酸。

特点:

·酸回收率高,再生酸返回酸洗装置形成闭路循环,装置排放废水、废气达到国家环境排放标准。

·全套装置采用自动控制,设备启动控制及停车可全部在计算机上完成,操作简单。

·设备选型采用国际标准,工艺参数的连锁和报警功能,保证装置长期、安全、稳定、经济地运行。

·合理的热量平衡措施,充分利用低位热量,减轻热负荷,有效降低能耗。

服务范围

提供系统的工艺、设备、电气及自动控制系统的设计、设备制造、成套设备供货、安装和系统调试。

2、硫酸置换法

|

简介

该技术采用加入硫酸置换反应原理,从带钢酸洗废液中回收盐酸和高品质硫酸铁或硫酸亚铁。工艺过程包括:热交换、置换反应、氯化氢洗涤吸收等。

工艺流程

来自酸洗线的废酸储存于废酸储罐,经泵提升经废酸过滤器过滤进入回收系统的热交换器,加热至100℃以下。然后废酸进入反应器,与输入的硅酸液发生如下化学反应:

FeCl2十H2S04→FeS04十2HCl

废酸中的氯化亚铁和硅酸发生反应,置换出盐酸,利用加热方式将其蒸发,并鼓入空气将盐酸气体从反应器中带出,经吸收塔循环洗涤吸收,得到18%浓度的盐酸后排入再生酸罐。

反应器产生的FeS04、H2S04混合液用泵提升经热交换器冷却至5℃后,排入废酸沉淀结晶槽,不断循环,产生FeS04·7H20结晶体,产生的结晶物送入污泥脱水机进行脱水。

反应器产生的FeS04、H2S04混合液也可用作生产聚合硫酸铁。其工艺流程为:废酸混合液排入聚合硅酸铁反应釜,加入硫酸调整酸度,然后加入催化剂、氧化剂,使其在反应釜内反应,产生聚合硅酸铁,经储存、装车装瓶外运销售。

酸雾经收集排入酸雾吸收塔后经洗涤排入大气,废水排入废水处理站。

特点:

1.再生酸回收率可达98%;

2. 再生盐酸浓度达16-18%;

3.不排放废酸,无水污染及污泥产生;

4. 资源化产品为高品质硫酸铁或硫酸亚铁,可充分回收利用。

服务范围

提供系统的工艺、设备、电气及自动控制系统的设计、设备制造、成套设备供货、安装和系统调试。

3、蒸发结晶法

|

简介

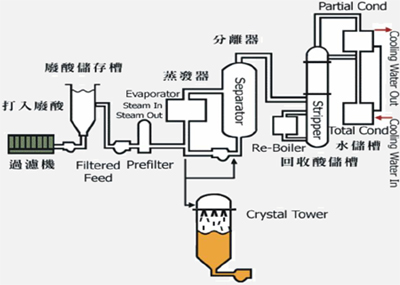

该技术采用真空蒸馏、结晶工艺,从带钢酸洗废液中回收盐酸和氯化亚铁(FeCl2)。工艺过程包括:热交换、蒸发、结晶等。

工艺流程

来自酸洗线的废酸储存于废酸储罐,经泵提升经废酸过滤器泵入回收系统的热交换区间。废酸经过蒸汽换热器进行热交换后进入蒸发分离器,废酸和水在此不断的蒸发,直到温度达到饱和点为止。通过调整废酸进入系统的速度和过饱和酸及水蒸汽离开蒸发回路的速度,系统即可循环运转。

氯化亚铁(FeCl2)浓缩液,则由蒸发器慢慢流出,经热交换器冷却后,收集于结晶槽中,结晶的四水氧化亚铁泵入压滤机脱水后,制成结晶的四水氯化亚铁,浓缩液则经调配至一定浓度作为氯化亚铁液体储存。

特点

1.再生酸回收率与回收浓度依废酸中自由酸浓度而定;

2.可连续式操作(110℃),无水污染与污泥产生;

3.资源化产品FeCl2(18%)。

服务范围

提供系统的工艺、设备、电气及自动控制系统的设计、设备制造、成套设备供货、安装和系统调试。