EDI技术在超纯水生产中的应用

来源:谷腾水网 阅读:4939 更新时间:2008-06-03 11:40

1.前言

随着环保法规的日益严格、用水品质要求提高和水源匮乏加剧,世界各地的电厂、半导体微电子厂、化工、冶金企业正重新评估他们的超纯水处理设备,EDI作为无需化学品的一种经济实用的环保型先进超纯水处理技术,正在逐步取代混床,这正在为全球超纯水处理带来一场革命。

|

E-CellTMEDI技术能够将二氧化硅和矿物质含量降至1ppb以下,能够将电阻率提高到16Mohm•cm以上,满足了高压及超高压锅炉、精细化工和电子行业对于超纯水的需要。同时E-CellTM EDI大大减少了水处理系统的维护成本,提高了生产效率,延长了设备的生命周期,并将生产现场的危险降至最低。

2.EDI介绍

EDI是英文Electrodeionization的缩写,中文全称为“连续电去离子技术”,其主要用于替代传统混床技术。

超纯水的生产在过去的二十年间,在成本、环境及品质等因素的驱动下,其供水系统发生了许多变化,特别值得一提的事,目前存在一个明确的方向,就是减少对离子交换工艺的依赖性,以便尽可能减少化学药品的使用,并提高产水量。有一项重要的事实可以说明该趋势—反渗透作为阴阳床的替代技术正在普及。

反渗透作为有效的脱盐技术,其脱盐率可以达到95~99%。但是,RO对离子的去处效果有一定的限度,一般来说,产水电导率0.5us/cm(2 MOhm-cm)是其脱盐的极限。

当产水水质有更高的要求的时候,就需要采用混床或等同技术。

EDI能高效去除残余离子和离子态杂质, 尤其当用户产水水质要求高,比如对电阻率(>10 或者16MOhm-cm), 二氧化硅(<10ppb或者<1ppb),钠离子,硼等有严格的要求的时候, EDI技术更体现了其品质的优 越性,且EDI系统的运行成本明显低于与混床,与混床装置及其辅助设备相比,其设备的生命周期总成本占有优势。

EDI技术在大约50年前就出现了,但是大型的商业化直到1986年才真正开始,时至如今EDI制造商已经为全球制造了1000套以上的EDI系统。

图1描述了RO,EDI取代传统离子交换工艺的过程。

|

图1 EDI技术的发展 |

2.EDI工作原理

|

图2 混床与EDI模块运行状态的比较 |

图2中所示,混床在运行过程中,其内部的树脂分为饱和区,交换区,新生区。饱和区的树脂已经被离子饱和,不再具有从进水中交换离子的能力;交换区的树脂处于部分饱和状态,离子交换主要在交换区完成;新生区的指树脂尚未发生离子交换。随着混床的运行,饱和区和交换区将逐步向上移动,新生区的空间将减少,直到被穿透。新生区的存在是产水水质的保证,而新生区被穿透的时候,也就意味着混床产水水质将下降,混床需要用化学药品再生。

EDI在运行过程中,树脂分为交换区和新生区,在运行过程中,虽然树脂不断进行离子交换,但电流连续不断的使树脂再生,从而形成了一种动态平衡;EDI模块内将能始终保持一定空间的新生区;这样EDI内的树脂也就不再需要化学药品的再生,且其产水品质也得到了高品质的保证。

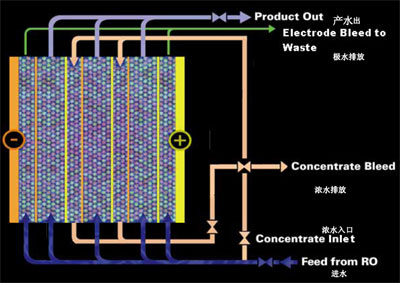

如图3所示EDI由阴/阳离子交换膜,混床树脂,淡/浓水室和阴/阳电极构成。

|

图3 EDI工作原理图 |

EDI技术将电渗析和离子交换技术完美的结合在一起。

EDI工作主要有三个过程:

1,淡水进水淡水室后,淡水中的离子与混床树脂发生离子交换,从而从水中脱离;

2,被交换的离子受电性吸引作用,阳离子穿过阳离子交换膜向阴极迁移,阴离子穿过阴离子交换膜向阳极迁移,并进入浓水室从而从淡水中去除。

离子进入浓水室后,由于阳离子无法穿过因离子交换膜,因此其将被截留在浓水室,同样,阴离子无法穿过阳离子交换膜,被截留在浓水室,这样阴阳离子将随浓水流被排出模块;与此同时,由于进水中的离子被不断的去除,那么淡水的纯度将不断的提高,待由模块出来的时候,其纯度可以达到接近理论纯水的水平。

3,水分子在电的作用下被不断的离解为H+和OH-,H+和OH-将分别使得被消耗的阳/阴树脂连续的再生。

过程1和过程3是树脂的消耗和再生的两个相反过程,这两者会在模块内部形成一个动态平衡。

图4,5为EDI系统典型的流程图

|

图4 带浓水循环的EDI系统 |

图4中,进水从模块底部进入淡水室,并从顶部出来;浓水从模块底部进入模块,从模块顶部出来,浓水经过浓水循环泵后,大部分浓水将回流到模块的浓水室中循环,小部分浓水将排放;极水的进水与浓水进水为同一水流,只是分别进入不同的室(极水室和浓水室),并从模块顶部排出。

|

图5 不带浓水循环的EDI系统 |

图5中,淡水从模块底部进入淡水室,从顶部出来;浓水从模块顶部进入模块,从模块底部出来;极水的进水与淡水进水为同一水流,只是分别进入不同的室(极水室和浓水室),并从模块顶部排出。

3.EDI与混床的比较

EDI相对与混床具有如下的优势:

–无需再生化学品的再生;不需要中和池及中和的酸碱;地面和高空作业能够极大地减少;所有的水处理系统操作都能够在控制室内完成

–无需前往现场;减小了EHS风险;连续工作,不是间歇操作,长时间稳定的出水水质;没有废弃树脂污染排放的风险。

3.1无需再生化学品的再生

无需化学品再生,意味着不需要相关化学品的运输,储存和使用(如图6),也避免了相关的ESH风险,并且大大降低了系统的运行费用。

|

图6 化学品的运输,储存和使用过程 |

3.2 没有中和药剂的需要

混床再生会生成酸/碱废液,需要用碱/酸对之进行中和处理。

相比之下,EDI无酸碱废液产生,因此也就不需要酸碱中和池。此外,一般情况下,EDI的浓水可以完全回用;而且极水也可以在气液分离后回用。EDI系统能很好的满足ISO14000的要求。

|

图7 EDI没有中和药剂的需要 |

3.3 运行成本低

EDI的运行的费用几乎全部为电耗,成本大幅往往低于混床。以E-Cell MK-3为例,平均产水1吨,其运行所需的电耗仅为0.132~0.396KWhr;而且其运行过程中,几乎不需要人工操作,降低了人工费用。

3.4 水利用率高

以E-Cell MK-3为例,相比于混床,由于没有化学再生的需要,其系统的水利用率为95~99%,这对于中大型系统、水资源紧缺地区的节水效益尤为明显。

3.5 极大地减少了地面和高空作业

E-cell是EDI模块化设计技术的倡导者和领导者,现在E-cell模块化技术已经成为一种行业标准。这种设计既使得EDI模块及其系统的安装十分简便,不同水量的系统就像搭积木一样方便。

图8为EDI系统示意图,对于一般的EDI系统而言,其高度在2.25米左右,因此,高空作业也就很少。

|

图8 EDI系统示意图 |

3.4. 所有的水处理系统操作都能够在控制室内完成 – 无需前往现场

|

图9 EDI系统控制示意图 |

EDI 系统的自动化程度很高,以 E-cell 为例,GE 在欧美具有二十几年的 EDI 系统工程自动化经验,EDI系统所有的操作均可以在中空室完成。这样平时操作,用户不再需要到现场,从而降低了劳动强度。

3.5. 连续工作,不是间歇操作,长时间稳定的出水水质

|

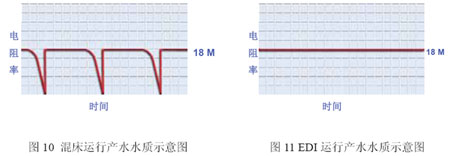

如图10所示,混床运行过程为间歇运行过程,混床在运行一段时间后,树脂会被穿透,此时产水电阻率会下降,这时就需要对混床进行停机再生,再生后的混床将能继续提供高品质的产水,直到下一次再生。

如图11所示,EDI运行过程为连续过程,EDI 在运行过程中将能持续不断地提供 10~18Mohm•cm的产水,在运行过程中,几乎不需要人工干预,没有复杂的操作,并不需要化学药品的再生。

|

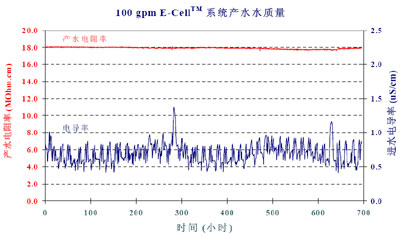

图12 实际运行的E-Cell系统产水电阻率图 |

图12为某实际运行的E-Cell系统产水电阻率,当进水水质发生波动的时候,产水水质能很好的稳定在18Mohm•cm左右。

当用户要求对二氧化硅,硼,钠等进行控制的时候,EDI相对混床的优势就进一步体现出来。比如,混床运行过程中,常会出现硅先于电阻率穿透的现象,即使产水电阻率合格,但硅已经超过控制标准,这就意味着混床需要更为频繁的再生。

而E-CellTM率先对二氧化硅出水水质提供了担保,按照其进水中二氧化硅的含量可以提供<5ppb,<10ppb,<20ppb的担保(具体数据清参照表2)

| 表2 E-CellTM对于硅的保证值 |

||||||||||||||||||||

|

EDI对于二氧化硅的去除率相当高,一般在94.6~99.4%之间,图13为实际运行的E-Cell系统对于硅的去处效果。

|

图13 E-Cell系统对于二氧化硅的去除率 |

3.6设备占地空间更小

相对与混床及其附属设备而言,EDI系统的占地空间更小,下图为的单套17~120t/hr产水量的E-Cell系统占地空间,而对于更大的系统,仅需将系统做相应的延伸或者增加套数即可。

| 表1标准E-CellTM系统的尺寸 |

||||||||||||

|

由表1可见,E-CellTM系统所需要的空间很小,而且对厂房的要求不高。

此外,其运输和安装重量也较轻。

4.E-Cell案例 E-Cell作为超纯水EDI设备的领导者,不仅在全球的业绩领先,而且在中国的电力、电子、化工、冶金等行业具有广泛的应用:

| GE E-cell部分中国业绩 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

5.结论

EDI作为一种经济实用型的环保超纯水处理解决方案,相对与混床具有如下优点: 无需再生化学品的再生,运行成本低;没有中和药剂的需要;水利用率高;地面和高空作业能够极大地减少;全自动操作;减小了EHS风险;连续工作,出水水质稳定等优势。EDI技术是超纯水降低生产成本,提高生产效率,减少废水排放,将生产地的危险降至最低的有效手段。

EDI技术在超纯水生产将由于其突出的优势,将越来越多成为超纯水水处理的首选技术。