MTR有机蒸气回收系统

来源: 阅读:5587 更新时间:2011-08-04 14:43Membrane Technology & Research, Inc.介绍

石油化工行业原料昂贵,如何充分有效地利用各种原料已成为各石油化工厂家十分关注的问题。但是,由于受技术的限制,仍然有很多重要的化工原料得不到充分的利用,很多情况下含有大量价值很高的烃被当作尾气直接排放或者当作燃料气用。例如,从各种聚烯烃装置排放出的尾气中所含的单体约占所投原料总量的1%~2%;在全球三百多家聚烯烃厂家中,总原料消耗量每年超过6000 万吨,按此数字计算,全球范围内聚烯烃工业每年因聚烯烃单体排放造成的损失就达5 亿多美元。

MTR公司(Membrane Technology & Research Inc.)是一家专门从事有机蒸气膜研究、制造及有机蒸气回收系统工程承包的专业公司。MTR 公司开发了一套以膜技术为核心的分离回收有机蒸气的VaporSep 有机蒸气膜系统,利用优先透过有机气体(有机蒸气在膜中的透过速率比氮气快许多倍)的特性,将有机蒸气与轻质气体(N2、CH4 等)分离,进而实现有机蒸气的回收利用。

自1988 年第一套工业化膜分离装置运行以来,在全世界已经有70 多套大型VaporSep 有机蒸气膜分离系统运行,广泛应用于聚乙烯、聚丙烯、聚氯乙烯、乙烯氧化、醋酸乙烯、炼厂干气回收轻烃、火炬气回收、液化气体回收、天然气重组分分离等领域,每年可回收有机蒸气10 万吨。由于MTR 在聚乙烯、聚丙烯单体回收上的杰出贡献,MTR荣获1997 年Kirkpatrick 化学工程奖。

VaporSep有机蒸气膜分离原理

有机蒸气膜是一种高通量、薄片状的复合膜。有机蒸气膜由三层组成,最下层以无纺布层作为膜的底层;中间层是耐溶剂的微孔支撑层,提供强度支撑;最上层是具有选择分离能力的选择透过层。

|

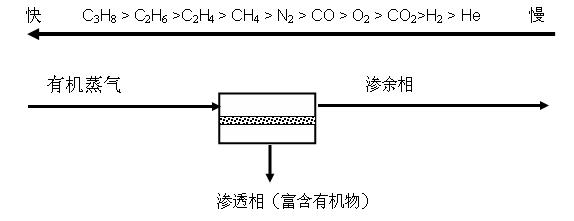

不同的气体在有机蒸气膜中透过速率会有所不同,利用有机蒸气膜的这一性能,就可以实现对混合气体中不同组分的分离。

|

易透过有机物的有机蒸气膜分离原理

有机蒸气膜采用膜领域比较通用的卷式膜。原料气进入膜组件后,在薄膜层之间流动。原料侧和渗透侧之间的隔网为气体流动创造了通道。渗透速率大的有机蒸气透过有机蒸气膜后,进入膜组件中间的渗透侧收集管;渗透速度小的小分子气体被阻挡在膜的外面成了渗余相,从而实现了有机蒸气与小分子气体的分离。

VaporSep有机蒸气膜系统技术特点

Ø 流程简单、操作方便;

Ø 非常高的有机蒸气回收率;

Ø 非常低的投资和操作费用;

Ø 膜使用寿命长;

Ø 无任何运动部件,可长周期连续运转;

Ø 撬装结构,节省安装空间和安装费用。

VaporSep有机蒸气膜在工业领域中的应用

VaporSep 有机蒸气膜在聚烯烃装置中的应用

聚烯烃装置排放尾气

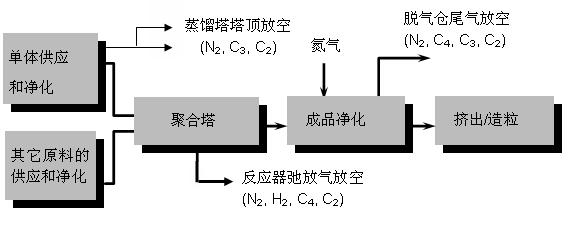

聚烯烃装置中有三个典型的烯烃单体损失的工段:原料气净化、聚合反应、产品净化处理。这三个工段都常有大量的烯烃单体随放空尾气一起排走,因此,各工段都有很大的单体回收潜力。 下图给出了聚烯烃生产过程示意。

|

聚烯烃生产过程示意图

原料净化尾气回收

原料气的净化是聚烯烃生产的第一步,这一步非常普遍,因为通常所供的原料不能满足直接生产的需要,需要进行预处理。乙烯单体的供应和净化是聚乙烯生产中的一个重要步骤。乙烯单体的净化是在蒸馏塔中完成的。由于原料气含有氮气和其它轻质气体,净化过程中,它们会在蒸馏塔的顶部累积,需要排出。从蒸馏塔顶部排出的尾气中含有大量的乙烯,在典型的聚乙烯装置中,这些带走的乙烯会造成每年约50 万美元的损失。

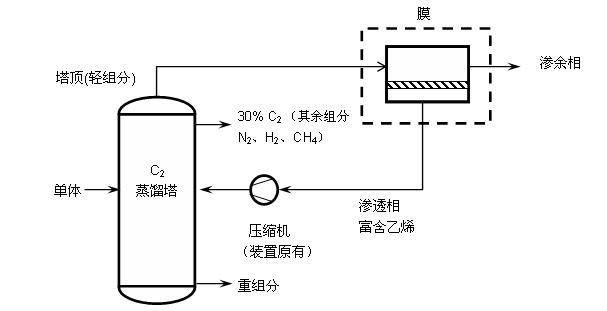

蒸馏塔顶部尾气有机蒸气膜回收装置见下图。该套装置的目的是除去原料气中的氮气和其它轻质气体,回收其中的乙烯气体。由于蒸馏塔顶部排出气体的压力达到2.1MPa(G),因此本装置中不需要压缩机。从蒸馏塔顶部出来的气体直接进入膜分离器后,有机蒸气膜将气体分为富含乙烯的渗透相和富含轻质气体的渗余相。渗透相送往装置的压缩机,经压缩后送回蒸馏塔中重新利用;渗余相送往火炬或当作燃料气使用。

|

原料气净化尾气有机蒸气膜回收装置

类似的装置也可应用于聚丙烯原料气净化尾气中丙烯的回收。

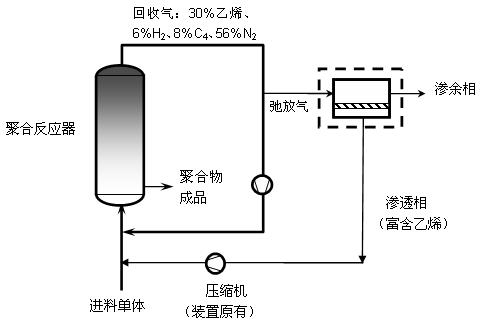

聚合反应器弛放气回收

在大多数的聚合反应过程中,只有部分原料气在首次通过聚合反应器时发生了聚合反应。因此在分离出成品以后,未反应的气体需循环至反应器中重新聚合。在循环过程中,有害气体会不断累积,必须及时地排空(排空的气体称为弛放气)。

但是在排空过程的同时,也带走了一部分未反应的单体。利用MTR 有机蒸气膜可以回收放空尾气中90%以上的烯烃单体。

在线性低密度聚乙烯(LLDPE)和高密度聚乙烯(HDPE)的生产中,在聚合反应器中加入氮气可以调节乙烯的分压。随后,氮气被排空,但同时也带走了数量可观的乙烯单体。

利用MTR 有机蒸气膜回收乙烯单体的装置见下图。这套装置的目的是除去放空尾气中的氮气并回收利用其中的乙烯单体。由于放空尾气的压力有2.1MPa(G),因此本装置不需要压缩机。放空尾气首先通过冷凝器冷凝其中的高沸点有机物。随后气体进入膜分离器,被分成富含有机物的渗透相和含很少量有机物的渗余相。

富含有机物的渗透相经原设备的压缩机压缩后回到反应器重新进行反应,渗余相直接送往火炬气。

|

聚乙烯弛放气有机蒸气膜回收

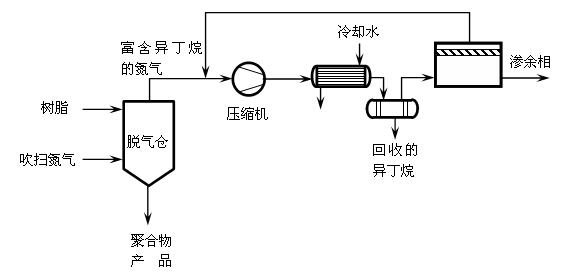

脱气仓尾气回收

聚烯烃在合成后还必须经过脱气仓净化才能得到最终产品。粉状的聚烯烃粗产品中含有大量的未反应的有机物。这些未反应的有机物在脱气仓中用热氮气去除。由氮气吹扫聚烯烃粗产品产生的尾气在许多装置中都会被直接排放掉,造成了大量有机物的损失。MTR 有机蒸气膜可以回收利用脱气仓尾气中大部分的烯烃单体。

在高密度聚乙烯(HDPE)装置中,脱气仓排放出的尾气中含有大量的异丁烷。处理该股尾气的装置如下图 所示,该工艺包括压缩冷凝和膜分离两部分。尾气首先被压缩机压缩到1.3MPa(G),然后在列管式换热器中冷凝出部分有机物。冷凝后的气体中仍然含有大量有机物。这部分气体接着通过有机蒸气膜的表面,被分成富含有机物的渗透相和含少量有机物的渗余相。富含有机物的渗透相回到压缩机入口处,渗余相直接送往火炬气。有机物在冷凝器中以液体形式回收。

|

脱气仓尾气有机膜回收装置

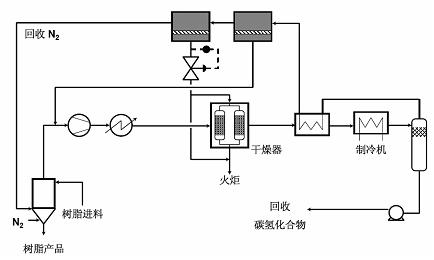

聚丙烯脱气仓尾气回收见下图。从脱气仓出来的尾气被压缩机压到1.3MPa(G)后通过分子筛干燥剂除去其中的水分,然后进入列管换热器被冷却到-25℃(制冷剂由一个独立的制冷装置提供),一部分有机蒸气被冷凝下来,在气液分离器中与气相分离。从分离器出来的气体重新通过换热器回收冷量后进入一级膜分离器,被分成富含有机气体的渗透相和含少量有机气体的渗余相。渗透相送回压缩机回收有机成分,渗余相被送往二级膜分离器。从二级膜分离器出来的渗余相为高纯度的氮气,可以送回脱气仓使用;渗透相送往分子筛干燥器使干燥剂再生后送往火炬气。

|

聚丙烯脱气仓尾气有机膜回收装置

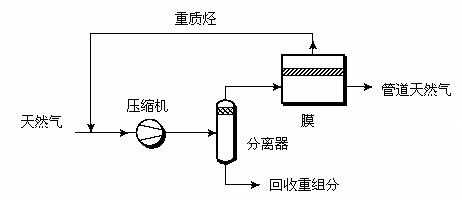

VaporSep有机蒸气膜在天然气重组分脱除中的应用

天然气中的重组分(C 3+ )具有回收价值,因为这些烃作为化工原料比其作为燃料气有高得多的价值。而且,如果天然气中重质烃含量过高,会增加天然气的露点和热值,增加了其使用的危险性。在一些场合,比如天然气作为涡轮透平机的燃料气,或者作为发动机的动力燃料气时,都不允许其中含有浓度太高的重组分。

MTR 有机蒸气膜提供了低成本回收天然气中重质烃的方法。

下图是天然气中重组分脱除的示意图。首先把气体压缩冷凝,回收其中的重组分。冷凝器出来的气体组分通过有机蒸气膜时,被分成了富含重组分的渗透相和含少量重组分(含大量甲烷)的渗余相。渗透相回到压缩机入口,经压缩冷凝可以回收其中的重组分。渗余相中含较少的重组分,因此有了相对较低的露点和热值。而且,MTR有机蒸气膜也优先透过水分,因此渗余相同时也是脱了水的。所以,MTR 有机蒸气膜用于天然气重组分脱除,不仅可以回收其中的重组分,还可以改善天然气的组成,降低天然气的露点和热值。

传统冷凝和压缩膨胀回收天然气重组分的方法投资和操作费用都很高,并且不适宜在海上平台应用。MTR 有机膜装置由于采用橇装设计,安装方便,操作简单,重量轻,因此特别适宜在海上平台操作。

|

MTR有机蒸气膜脱除天然气中的重组分