LasIR-R系列激光气体分析仪在燃煤电厂的氨逃逸监测

来源:优胜光分仪器南京有限公司 阅读:4676 更新时间:2010-12-01 14:03引言

基于可调二极管激光吸收光谱(TDLAS)技术的激光光谱气体分析系统已经迅速应用到对于灵敏度、响应时间、背景气体免干扰等有较高要求的各种气体监测领域。TDLAS的技术优势在于实现了实时的原地测量,避免了气体抽样测量带来的一些问题。Unisearch公司基于近红外可调谐二极管技术开发了LasIRTM气体分析系统,整套系统耐用且易于安装,LasIRTM气体分析系统特别适用于众多工业领域气体排放监测和过程控制,例如:燃煤发电厂、铝厂、钢铁厂、冶炼厂、核电站、垃圾发电站、水泥厂和化工厂等等,本篇论文阐述了部分行业的气体监测应用。

一套基本的LasIRTM气体分析系统配置包括一个内置可调谐激光源的分析仪、光学发射端、光学接收端。可调谐二极管激光器被调谐发射出特定气体吸收线的激光,光束穿过被测气体,由于被测气体的吸收引起光强的衰减,通过检测器检测光强信号计算出气体浓度。除气体浓度之外,其他的一些参数,例如:气体温度、气体压力等也可以通过检测透射光光强的变化来加以测定。TDLAS技术相对与其他气体测量技术的优势在于其快速的响应时间、极低的检测下限(可达ppb级)及完全不存在其他气体分子的交叉干扰。

过去的20多年,由燃烧排放气体引起的温室气体(greenhouse gases ,GHG)已成为最被关注的环境问题。矿物燃料燃烧排放的氮氧化物(NOX)已经成为大气中氮氧化物污染物的主要来源。由于NOX会引起地面臭氧和酸雨的形成,因此其排放已经开始被加以控制。后燃(post combustion) NOX控制技术的基本原理是通过注入氨与氮氧化物发生反应生成N2和水。但是过量的注入氨并不能进一步降低NOX排放浓度,相反会导致过量的氨气逃逸出反应区,逃逸的氨气会与工艺生产流程中硫酸盐发生反应生成硫酸铵,铵盐沉淀附着在下游设备的表面,造成了设备腐蚀,使得维护费用和工作量显著增加。为使氨逃逸量维持在一个最低水平线上,须做到以下两点:一是要对氨注入的工艺程序进行良好的控制,二是要做到在反应区下游精确地、迅速地、连续地监测到氨逃逸量。连续、实时的对氨逃逸量进行监测可以瞬间为氨注入系统提供一个反馈,以此优化氨注入系统的运行。我们在这里报告的是一些使用LasIRTM气体分析系统的燃煤电厂获得的NH3逃逸数据,LasIRTM气体分析系统在过去已经成功的应用到燃煤和燃气电厂脱除氮氧化物工艺中1,2,3。

LasIRTM系统

LasIRTM系统包括内置可调谐激光器的分析仪、发射激光光束并穿过被测介质的光学发射端、安装在被测介质另一端接收透射光的接收端。分析控制器(分析仪)自身可以安置在远离现场监测点1km之外的控制室内,现场光学传感系统与分析控制器之间通过光纤和同轴电缆连接,测量的数据被保存在LasIRTM系统的分析控制器内的闪存卡或外部电脑上,外部电脑通过以太网网口或RS232端口与分析控制器连接,数据信息也可以传送到企业的数据库。

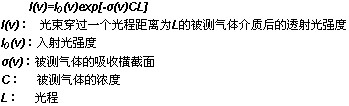

LasIRTM系统的定量分析是以Beer-Lambert定律为基础,Beer-Lambert定律指出了光吸收与光穿过被检测的物质之间的关系,当一束频率为V的光束穿过吸收物质后,在其穿过的光径上的光强变化为:

|

使用TDLAS技术测量的气体浓度实际上是光束在穿过的区域上测得的平均浓度,LasIRTM系统的原地测量远远优于使用采样探头在烟道/管道一个点上抽取测量的方式,尤其是在气体浓度呈梯度性变化或非均匀分布存在时,通过原地测量光径上的气体浓度平均值则更好的代表了过程气体的一个整体浓度值。

在分析控制器内部,光纤耦合激光器通过光多路器可以实现气体的多点监测, LasIRTM系统能够做到使用单台分析控制器同时做1~16个不同点的同步监测,另外,在激光器可调谐范围之内,当不同的气体吸收谱线非常接近时,一台分析控制器也可以对多种气体进行同时监测。无电源要求的光学传感单元能非常容易的满足有防爆要求的检测场合(可以配置发射端和接受端都使用光纤传输)。

2010年,Unisearch公司开发了新一代LasIRTM-R气体分析系统,LasIRTM-R符合欧盟RoHS认证,有机架安装式和台式两种形式的分析控制器。Unisearch公司开发的这些高性价比气体分析系统不仅体积紧凑、结实耐用,而且能够提供从便携的单通道气体分析仪到能同时监测多达16不同监测点以及某些多气体组分的全系列产品。对于多通道来说,各个通道的控制相互之间都是独立的,因此,单台多通道分析控制器能同时对管道/烟道、长光程环境空气、抽取池样品等不同浓度级别的气体进行同时监测,这些光学传感单元可以在一个分析系统中任意组合,各个通道非常大的浓度差别都不存在相互的干扰,LasIRTM系统可能的配置如下图1所示。LasIRTM系统还有一款光学部件和电子部件一体式设计的便携式气体分析仪,其轻便(小于5kg)而节能(功率小于20W),可以安装在一个三脚架上使用,如使用多反射镜阵列,可以在光径长达几百米的开放式环境中对不同气体浓度进行监测。

|

| 图1. LasIRTM系统分析控制器与各种光学传感单元通过光纤与同轴电缆连接的配置示意图 |

LasIRTM系统包含了适当的硬件和软件,是无需校正的系统,所以在现场无需使用标气瓶对系统进行校正。为了某些用户仪器管理规程的需要,我们可以提供手持式小巧的考核模块,当需要时,用户可以使用这个考核模块对整个系统(分析控制器和光学传感单元)进行考核,也可以使用自动考核功能对系统进行自动考核,自动考核的结果将被保存并显示在屏幕上。系统考核有两种选择,一是在光路上通入浓度已知的气体进行考核,二是使用我们可选的考核模块进行在线(inline )或离线(offline)考核。LasIRTM系统快速、实时原地对气体浓度进行监测,检测线性达到动态5级(105 ,即ppm级到%级),是真正适合于各种不同工业气体监测的气体分析系统。

燃煤发电厂的氨逃逸监测

在大规模燃烧矿物燃料的领域,例如燃煤发电厂,都安装了前燃(pre-combustion)或后燃(post combustion) NOX控制技术的脱硝装置,后燃NOX控制技术可以是选择性催化还原法(SCR)也可以是选择性非催化还原法(SNCR),但是无论应用哪种方法,基本原理都是一样的,即都是通过往反应器内注入氨与氮氧化物发生反应,产生水和N2。注入的氨可以直接以NH3的形式,也可以先通过尿素分解释放得到NH3再注入的形式,无论何种形式,控制好氨的注入总量和氨在反应区的空间分布便可以最大化的降低NOX排放。氨注入的过少,就会降低还原转化效率,氨注入的过量,不但不能减少NOX排放,反而因为过量的氨导致NH3逃逸出反应区,逃逸的NH3会与工艺流程中产生的硫酸盐发生反应生成硫酸铵盐,且主要都是重硫酸铵盐。铵盐会在锅炉尾部烟道下游固体部件表面上沉淀,例如沉淀在空气预热器扇面上,会造成严重的设备腐蚀,并因此带来昂贵的维护费用。在反应区注入的氨分布情况与NO和NO2的分布不匹配时也会出现氨逃逸现象,高氨量逃逸的情况伴随着NOX转化效率降低是一种非常糟糕的现象和很严重的问题。

通过以上分析可以得出这样一个结论,我们需要在最低的氨逃逸率水平下去降低氮氧化物的排放水平。在工业领域,越来越多的在线监测技术能够连续地、精确地、即时地监测NH3,NO,NO2,CO,CO2,O2等与矿物燃料燃烧密切相关的气体,基于光谱学技术如可调谐二极管激光吸收光谱技术(TDLAS)已经在很多燃烧矿物燃料的发电厂或其他工业燃烧领域被用于监测以上提到的气体浓度1,2,3,4,5。

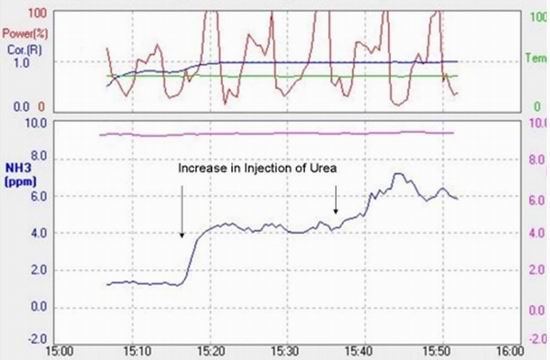

图2显示了LasIRTM系统监测的燃煤发电厂因注入尿素过多而导致的氨逃逸现象出现的趋势图。这里使用了一台分析控制器同时监测氨气(蓝色曲线)和水汽(紫色曲线)的浓度值,趋势图上端的红色曲线显示的是光束从管道一端发射到管道另一端的透射光强,两端距离大约是6米,气体温度是~350oC,测量间隔时间大约是10秒。周期性(大约每4分钟)的煤灰进入使透射光强减弱,检测器的信号强度显著降低(见图上端红色曲线),但是这并不影响对氨气的监测,在整个过程中水汽的浓度相对稳定的停留在9.4%左右。

|

| 图2. 燃煤发电厂过量注入尿素导致氨逃逸(蓝色曲线)及同时检测的水汽(紫色)含量曲线 |

|

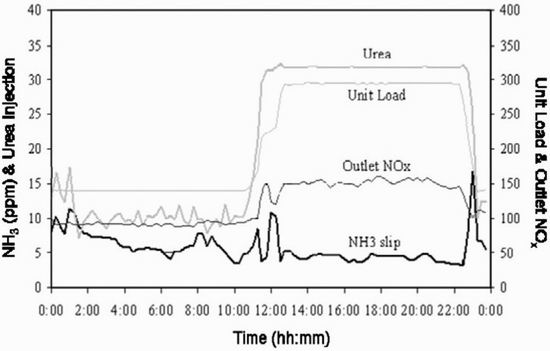

| 图3显示在24小时里LasIRTM系统对氨逃逸的一组长期监测曲线数据图,可以有效的为过程监控提供一个的反馈信息。 |

图3包括了氨气逃逸、尿素注入、NOX排放及锅炉总负荷的曲线走势。显示了随锅炉负荷改变而变化的相应参数信息。当大约在11:00am锅炉负荷发生变化时(负荷增加),尿素注射量也随之增加,结果出现了两次氨逃逸的峰值:在第一次峰值出现时,NOX排放维持在一个低水平,这与当初预计NOX排放会随锅炉负荷的增加而增加是不同的,峰值之后的氨逃逸量变化与NOX排放量变化趋势出现了相一致情况;第二次氨逃逸峰值出现与NOX排放量增加是完全趋势一致的,这两个峰值的情况似乎与负载的一个小平稳期有关。当锅炉负荷再次降低时,类似的氨逃逸峰值出现在大约23:00,其他的峰值如在0:00,02:00和08:00,这些氨逃逸量的波动与尿素注入率都存在相互关联性。总的来说,在锅炉低负荷期间,过量注入尿素导致了氨逃逸量的增加。

结论

基于可调谐二极管激光技术的LasIRTM气体分析系统,作为一种可以原地对烟气排放和工艺流程气体监测的测量工具,已经在各个工业领域被广泛应用。可调谐二极管激光吸收光谱(TDLAS)技术在测量目标气体浓度时完全不受背景气体的交叉干扰,具有极快的响应时间,精准的读数。LasIRTM气体分析系统特别适用于工艺流程中的过程控制,其体积小巧、无需校准、坚固而耐用、几乎不需要任何的维护,安装和操作都非常简单便捷。通过光纤连接可以把分析控制器安置在一个适宜的环境区域,远离实际的现场监测点。此外,光学多路技术可以实现一台分析控制器同时对数个监测点进行监测,因而整套系统的性价比非常高,全光纤系统可以满足在防爆区的气体监测要求。LasIRTM气体分析系统监测获得的数据被用做对各种与工艺生产过程相关的参数进行控制和优化,从而提高了能源的使用效率、缩短产品生产时间、改善了产品的质量。

References

1. H. A. Gamble, J. T. Pisano, A. Chanda, C. Saur, G. I. Mackay and H. I. Schiff, “Measurement of NH3 in gas and coal-fired power plants”, Seventeenth International Forum Process Analytical Chemistry, Scottsdale, AZ (2003).

2.H. A. Gamble, J. T. Pisano, A. Chanda, C. Saur, G. I. Mackay and H. I. Schiff, “On-line remote sensing in working coal and gas fired power plants for process and environmental control”, 6th annual Electric Utilities Environmental Conference, Loews Ventana Canyon Resort, Tucson, AZ, Jan. 27 – 30 (2003).

3.W. Dean, “In situ analysis of ammonia slip and water vapour using a tunable diode laser for SCR/SNCR optimization and boiler tube surveillance in power plants”, Instrumentation, Systems, and Automation Society Analysis Division Newsletter 25(1), pp. 10 – 16 (2004).

4.L. Sandstrom and D. Malmberg, “On-line and in situ monitoring of oxygen concentration and gas temperature in a reheating furnace utilizing tunable diode laser spectroscopy”, Spectrochimica Acta Part A, 58, pp. 2449 – 2455 (2002).

5.A. D. Sappey, J. Howell, P. Masterson and H. Hofvander, “Determination of O2, CO, H2O concentrations and gas temperature in a coal fired utility boiler using a wavelength-multiplexed tunable diode laser sensor”, www.zolotech.com/pdf/constituent.pdf (2005).

6.Chatterjee, Amit. "Recent Developments in Ironmaking and Steelmaking." Iron and Steelmaking. 22:2 (1995), pp. 100-104