用活性炭纤维吸附回收废气中的苯

关键词:活性炭纤维 吸附 苯 废气治理 综合利用

摘要:采用活性炭纤维吸附回收装置处理含苯废气。对处理系统、工艺流程、系统运行参数以及运行安全保障作了具体的叙述。运行实践表明,采用该装置处理含苯废气,苯的吸附效率大于97%,每年可回收苯270t,企业可得净收益58.4万元。

前言

在有机化工生产过程中会排放大量的有机废气,其中含苯废气的排放是非常多见的。对于含苯废气的处理,采用最多的方法是活性炭吸附。传统的活性炭吸附工艺多采用普通固定单层吸附装置,使用的吸附剂多为颗粒活性炭[1,2],不仅吸附回收率低,而且设备使用寿命短,投资和运行费用高,经济效益低。

我们结合某农药厂200t/a精奎禾灵生产中的咪鲜胺化脱水和咪鲜铵锰盐压滤工序排放的含苯废气的处理实践,介绍一种利用活性炭纤维吸附装置处理含苯废气的工艺[3]。该工艺采用独特的吸附装置和操作,用活性炭纤维做吸附剂,使苯的吸附效率达97%以上。该装置采用全自动控制, 运行可靠。

1.废气成分及处理要求

该废气中含有苯、氮、氧、二氧化碳及少量水蒸汽,其中苯的质量浓度为200g/m3。废气流量为200m3/h,排气温度为30℃ ,排气压力101.3kPa。要求苯的吸附效率大于95%。

2.处理系统及工艺流程

2.1 处理系统

该工艺所用的处理装置是以2套组合型BTP环式吸附器[4]为主体设计而成的吸附回收系统。每个吸附器内装有3个活性炭纤维做成的吸附芯,2个吸附器并联,与整个系统的废气管道,脱附气管道、再生气管遭以及净化气管道相连接,形成一个处理系铣。整个处理系统采用PLC自动控制。用一台风机将废气送入处理系统。

2.2 工艺流程

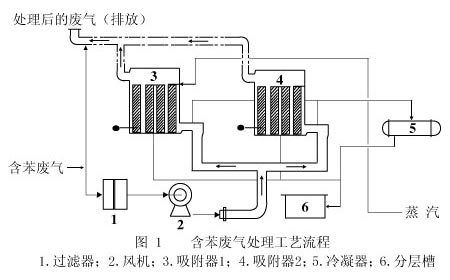

含苯废气处理工艺流程见图1。由图1可以看出,2个吸附器共用一个管路系统,运行时相互切换。当吸附器1进行吸附处理时,吸附器2进行脱附和再生。运行时,含苯废气由吸附器下部进入,在吸附器内废气穿过活性炭纤维毡,其中的苯被炭纤维吸附下来,净化后的气体由吸附器顶部排出。当吸附器1吸附饱和后,切换到脱附工序,此时吸附器2进入吸附状态。脱附时用水蒸气做脱附介质,蒸汽由吸附器顶部进入,穿过活性炭纤维毡,将被吸附浓缩的苯脱附出来并带出吸附器,然后进入冷凝器,冷凝后的苯和水蒸气的混合物流入分层槽分层,使苯和冷凝水得到分离,从而回收苯。吸附器1完成脱附并经再生后,切换过来,继续进行吸附。系统运行过程中所有的动作切换,均由自动控制系统完成。

|

3. 系统运行参数和安全保障

3.1 系统运行参数

废气处理量,根据苯的性质、废气流量及废气中苯的浓度[2],经过计算确定,进入系统的实际废气处理量为500m3/h。

系统阻力:包括管路系统和吸附器本身的阻力,根据计算和实际经验,确定整个处理系统的阻力为3500Pa。

气体流速:根据活性炭纤维对苯的吸附特性,结合以往的实际运行经验,确定气体流速为0.12~0.15m/s。

吸附温度:小于40℃

脱附温度:110℃左右。

3.2 安全保障

由于有机气体大都易燃易爆,对于有机废气的处理,安全是最重要的。本工艺须特别注意以下问题:

(1)考虑含苯废气的爆炸极限[2] 苯的爆炸极限为1.5%~8%。因此.设计规定进入废气处理系统的废气体积分数为0.6%。

(2)温度的监控,吸附是一个放热过程,因此,在连续吸附操时床层温度会升高,造成吸附率下降,给系统的安全运行带来隐患.系统设置了床层温度报警装置,一旦温度超过设计值,系统便自动报警并自动切换到安全位置;同时启动降温装置,保证系统正常运行。

(3)处理系统的密封。由于整个处理系统始终是处在频繁的操作切换之中,系绕的密封问题就显得特别重要。设计上采用了特殊结构的密封垫和气动两通挡板阀,使整个处理系统不会出现丝亳气体泄露。保证了运行场所的安全。

(4)处理系统的自动化。整个处理系统的运行均采用PLC自动控制,—旦发生事故可自动处理并自动切换,实现了整个处理系统运行过程可以无人看守,同时保证系统运行的绝对安全。

4.运行结果和经济效益

含苯废气处理装置经过半年多的运行,状况一直良好。苯的吸附效率始终保持在97%以上,大大改善了大气环境。

采用活性炭纤维吸附回收装置处理含苯废气,回收苯900kg/d左右,若按每年运行300d计算,可回收苯270t/a,若每吨售价3000元,则本装置每年可回收资金81万元,除去运行费用和设备折旧,每年净收益将达58.4万元。

该工程总造价为56万元。根据计算,装置运行1a即可收回全部投资,而本装置的设计运行寿命是8~10a。由此可见,采用活性炭纤维吸附回收装置处理含苯废气,不仅具有很好的环境效益,而且还具有显著的经济效益。

使用微信“扫一扫”功能添加“谷腾环保网”