探讨三相分离器在厌氧颗粒污泥膨胀床中的优化设计

摘 要:气、液、固混合液上升到三相分离器内,沼气气泡碰到分离器下部的反射板时,折向气室而被有效地分离排出,与固、液分离。与气泡分离后的污泥在重力作用下一部分落回反应区,另一部分随流体沿一狭道上升,进入沉淀区。澄清液通过溢流堰排出,污泥在沉淀区絮凝、沉降和浓缩,然后沿斜壁下滑,通过污泥回流口返回反应区。

厌氧颗粒污泥膨胀床(EGSB)反应器是荷兰Lettinga教授和他同事在20世纪80年代后期对UASB反应器进行改良而开发的第三代反应器。因具结构简单、负荷高、适应性广等特点,受到国内外普遍重视,已被用于多种工业有机废水(如淀粉、啤酒、酒精、屠宰、味精、柠檬等)的处理。自EGSB开发以来,因三相分离器是EGSB反应器稳定运行的关键,而且在日益发展的三相流态化技术中也有着广泛的应用前景,故反应器的设计重点集中在气一液一固三相分离器方面。但到目前为止,用于大规模生产的三相分离器结构在国外仍属专利,有关设计方法也是沿用UASB的设计方法。国内已有的报道对EGSB的三相分离器大多按固液和气液两相分离的方法进计设计,主要是针对低浓度的有机废水,而对于高浓度的有机废水分高效果不太理想,出现污泥流失,限制了反应器负荷的提高。因此,在高浓度有机废水中EGSB反应器的三相分离器设计是一项值得探讨的课题。本文运用流体力学理论来对互相分离器进行理论分析和优化计算.以便对三相分离器的设计提供理论依据。

1 三相分离器的基本要求及工作原理

三相分离器是EGSB反应器的重要结构,它对污泥床的正常运行和获得良好的出水水质起着十分重要的作用。它同时具有以下两个功能:一是收集从分离器下反应室产生的沼气;二是使得在分离器之上的悬浮物沉淀下来。要实现这两个功能,在厌氧反应器内设置的三相分离器应满足以下条件:

①水和污泥的混合物在进入沉淀室之前,气泡必须得到分离。

②沉淀区的表面负荷应在3.0 m3/(m2·h)以下,混合液进入沉淀区前,通过入流孔道的流速不大于颗粒污泥的沉降速度。

③由于厌氧污泥具有凝结的性质,液流上升通过泥层时,应有利于在沉淀器中形成污泥层。沉淀区斜壁角度要适当,应使沉淀在斜底上的污泥不积聚,尽快滑回反应区内。

④应防止气室产生大量的泡沫;并控制气室的高度,防止浮渣堵塞出气管。

现以图1所示三相分离器为例来说明其工作原理。气、液、固混合液上升到三相分离器内,沼气气泡碰到分离器下部的反射板时,折向气室而被有效地分离排出,与固、液分离。与气泡分离后的污泥在重力作用下一部分落回反应区,另一部分随流体沿一狭道上升,进入沉淀区。澄清液通过溢流堰排出,污泥在沉淀区絮凝、沉降和浓缩,然后沿斜壁下滑,通过污泥回流口返回反应区。由于沉淀区内液体无气泡,故污泥回流口以上的水柱密度大于反应器内液体密度,使浓缩后的污泥能够返回反应区,达到固液分离。

|

2 三相分离器的设计

一般来说,三相分离器的设计包括沉淀区设计、回流缝设计和气液分离设计。现对矩形结构反应器内的三相分离器设计进行阐述。

2.1 沉淀区设计

沉淀区的设计方法可参考普通二次沉淀池的设计,主要考虑沉淀面积和水深。沉淀池的面积根据废水量和沉淀区的表面负荷确定,在处理高浓度的有机废水时,由于在沉淀区的厌氧污泥与水中残余的有机物还能产生生化反应,对固液分离有一定的干扰,但EGSB反应器中的颗粒污泥比UASB中的絮状污泥直径大,凝聚和沉降性能好,机械强度也较高,不易被水流冲碎而流失,因此,表面负荷UASB(小于1.0m3/(m2·h))中的大,一般小于3.0m3/(m2·h)。对于一个已知的反应器来说,沉淀区的面积是已知,故只须设汁沉淀区的水深。根据浅池沉降原理及工程实践,一般沉降区的体积是总体积的15%-20%,这样不仅能收集部分沼气,而且能提高反应器的沉降效率。

2.2 回流缝的设计

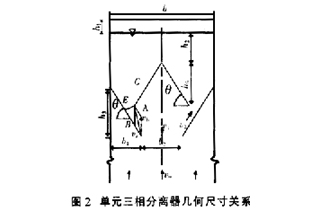

由图2可知,三相分离器由上、下两组三角形集气罩所组成,根据几何关系可得:

tgθ=h3/b1 (1)

b2=b—2b1 (2)

v1=Q/S1 (3)

S1=ab2 (4)

v2=Q/S2 (5)

S2=2ca (6)

|

其中θ为下三角形集气罩斜面的水平夹角,一般采用45-600,为了利于回流,θ取600;h3为下三角形集气罩的垂直高度,m;b1为下三角形集气罩的1/2宽度,m;b2为两个下三角形集气罩之间的水平距离,即污泥的回流缝之一,m;b为单元三相分离器的宽度,m;Q为反应器进水流量,m3/h;S1为下三角形集气罩回流缝的总面积,m2;S2为上三角形集气罩回流缝的总面积,m2;c为 C点到下三角形斜面的垂直距离,即CE,m;a为反应器宽度,即三相分流器的长度,m;v1下三角形集气罩之间的污泥回流缝中混合液的上升流速,m/h;v2为混合液通过上三角形集气罩与下三角集气罩之间回流缝的流速,m/h;v0为废水的上升流速,m/h。

设λ=b2/b,则有0<λ<1,为了使回流缝和沉淀区的水流稳定,确保良好的固液分离效果和污泥的顺利回流,通过理论计算和工程经验来优化λ值,使得v2<v1。c可以通过调节h4来实现。最终确定流速池,以使回流缝的水流稳定,污泥能顺利地回流。

一个性能优良的三相分离器应使沉淀区的浓缩污泥能够顺利回流至反应区,污泥在沉淀区的停留时间要短。因此分离器设计的关键是回流口的尺寸。回流口下方的污泥浓度ρms越低,沉淀区浓缩污泥回流的推动力也越大。下三角形集气罩回流缝面积S1减小,进入三相分离器的气量减小,ρms降低,但同时下三角形集气罩回流缝处的纵向流速增大,又使ρms增加。ρms与悬浮污泥层浓度、通过回流口的气量、液体流速及污泥沉降速度有关。ρms可参照文献计算悬浮层污泥浓度的公式并通过小试实验归纳为下式:

|

ρmd为悬浮层污泥浓度,Kg[SS]/m3;Φ''gd'为单位时间每平方米悬浮层顶部产气体积,m3;Φ"gd‘为单位时间每平方米反应器产气体积,m3;Ksg为单位有机物甲烷转化量,m3[CH4]/Kg[COD];fme为气体中的甲烷含量;ρ0为进水COD的质量浓度,Kg[COD]/m3;ρe为出水COD的质量浓度,Kg[COD]/m3;vsl为污泥的界面沉降速度,m/h;Kls为污泥模型常数。

集气罩最小断面的污泥浓度较高,而且被上升气体夹带到这一部分的污泥沉降性较差,污泥的沉降为拥挤沉降。污泥的界面沉降速度可用下列经验公式表示:

vsl=aρ—nmd (8)

有机质的厌氧消化在具有固定床性质的污泥床和具有流化床性质的悬浮层两部分完成,三相分离器不参与有机质的消化过程。在一定的有机负荷下悬浮层浓度可根据Van Der Meer等人提出的上流式反应器厌氧消化过程的数学描述求得。这样三相分离器的设计首先要找出ρms值最小时的λ,即可获得集气罩的最佳横向尺寸。

2.3 气液分离设计

由图2可知,欲达到气液分离的目的,上下三角形集气罩的斜边必须重叠,重叠的水平距离越大,气体分离效果越好,去除气泡的直径越小,对沉淀区同液分离效果的影响越小。由反应区上升的水流从下三角形集器罩回流缝过渡到上三角形集气罩回流缝再进入沉淀区,其水流状态比较复杂。当混合液上升到A点后,将沿着AB方向斜面流动,并设流速为Va,同时假定A点的气泡以速度Vb垂直上升,所以气泡的运动轨迹将沿着Va和Vb合成的方向运动,根据速度的平行四边形法则,有:

Vb/Va=BC/AB (9)

要使气泡分离后不进入沉淀区的必要条件是:

Vb/Va>BC/AB (10)

气泡上升速度Vb与其直径、水温、液体和气体的密度、废水的粘度系数等因素有关。当气泡的直径很小(d<0.1mm=时、在气泡周围的水流呈层流状态,Re<1,这时气泡的上升速度可用如下的斯托克斯公式计算:

Vb=d1g(ρL—ρG)/18μ (11)

式中:ρL为废水的密度,Kg/m3;ρG为气泡的密度,Kg/m3。

由图二可知,如果c已知,则 BC=c/cosθ,由式(10),可求得AB,而上三角形集气罩的高满足如下的关系式:

ABcosθ+bλ/2=h4ctgθ (12)

从而可以求得h4。从式(12)可以看出,h4 是依据λ而变化的。

b1已由前面λ确定,这样给定缝隙宽度C即可求出脱除直径为db的气泡所需最小h4。h4越大,上三角形集气罩的覆盖面就越宽,气体的分离效果就越好,去除的气泡也越小。但h4不能太大,否则上下两个三角形集气罩之间的截面面积减少,从而使得流经该截面的流速V2高于3m/h,使浓缩污泥回流困难。由于三相混合液在进入三相分离器前大部分气体已被排除,沉淀区下方污泥浓度较低,气量也少,此时浓缩污泥颗粒的沉降速度可用自由沉降速度来代替,并用下列公式来计算不同粒径的污泥沉降速度[9]:

vp=(ρL—ρG)gd2p/18u (Re≤2) (13)

由vp>v2 sinθ及vp>v2,即可求出使浓缩污泥能够顺利回流的上部集气罩最小断面面积。从而求出上三角形集气罩的高度。考虑到颗粒形状不规则及仍有一定的干扰作用,实际沉降速度要比计算值低。另外,下部集气罩最小断面的污泥沉降速度应高于料液纵向流速,即vsl>v1。

3 模型算法及其设计应用示例

在一定的反应器负荷下,ρms为λ的单目标函数,其优化模型为:

目标函数ρms=f[Φ"gd(λ),v1(λ)] 求λ,使得ρms最小。

约束条件O<λ<1。

由于目标函数的表达式复杂,自变量的取值范围不大,因此可以采用比较法来寻求,其可靠性和准确性通过λ的离散密集程度来保证。确定下三角形的回流缝宽度以后,就可以求得分离器的其它结构尺寸。计算步骤如下:

①确定ρ0,ρe,v0;

②查Ksg,fme及有关参数;

③找出满足ρms最小值的λ;

④由公式(1)~(7)和(9)~(13)求出b2和h4;

⑤校核。

应用此方法对实验室小试中EGSB反应器的三相分离器进行了设计,用此三相分离器来分离混合液中的气体和污泥颗粒,取得了较满意的结果。

进水的 COD质量浓度为 4 000 mg/L,废水的上升流速为6 m/h,在一定的水力停留时间下可获得80%的稳定去除率,模型中有关参数由参照有关资料及菌种驯化实验所得如下:

Ksg=0.35 m3[CH4]/kg[COD];fme=0.85;

ρmd=10kg[SS]/m3;vs1=31m/h;

Kts=0.2; dp=0.5 mm;

ρl=l×103kg/m3;ρp=l.05kg/m3;

μ=0.8×10-3N·S/m2;g=10N/kg。

将上述参数代入式(1)~(13),可得到反应器及三相分离器的最佳结构尺寸,结果如下:

反应器的边长b=16cm;v0=6m/h;λ=0.38;

b2=6cm;b1=5cm;C=l.5Cm;

BC=3cm;AB=3cm;h4=7.5 cm

由上述尺寸确定的三相分离器可脱除直径为0.lmm以上的气泡,并能使直径为 0.5 mm的颗粒污泥顺利返回反应区。

海南某淀粉厂黄浆废水EGSB处理工艺中三相分离器的设计采用此方法也获得了很好的效果。它是由三层多个三相分离器单元组成的箱式设备,具体的单元尺寸为:

b=100cm;b1=30Cm;b2=40cm;λ=0.4;

h4=52cm;BC=35cm;AB=20cm

4 结语

本文运用流体力学理论,根据EGSB反应器中互相分离器的工作原理,在 Van Der Mer的数学模型基础上,建立了一个改进型三相分离器的数学模型,通过资料及实验得出一些参数后,进行了优化计算,得出了较为合理的回流缝尺寸和三角形集气罩的高度,为设计稳定高效的EGSB反应器提供理论依据。

使用微信“扫一扫”功能添加“谷腾环保网”