斜管沉淀池斜管积泥成因及解决措施

1 存在的问题

某水厂现供水规模为35×104m3/d。因源水水质日趋恶化而于1999年开始对原微絮凝直接过滤工艺进行了技术改造,现工艺流程见图1。

|

运行一年多来发现网格絮凝斜管沉淀池斜管上部的绒状积泥现象十分严重,运行3~5d后整个斜管上部即被一层厚厚的积泥覆盖(尤其是在沉淀池的前端约10m范围内),积泥的堆积高度直至集水分槽的淹没出流孔口处,并呈现前厚(>1.0m)后薄(30~50 cm)的一条陡坡状的积泥曲线,成片的积泥呈悬浮状以致每周至少要洗池一次,为此水厂特派2名员工专职洗池。

经分析斜管上部聚集成片绒状积泥的主要原因为:

①该厂源水属于低浊、多藻微污染水,水中的藻类多、有机物多、浊度低、颗粒少而导致相互碰撞机会少、絮凝效果差,故在絮凝池末端出现矾花少、矾花粒径小、松散和絮体 质量小的现象,造成矾花聚积在斜管表面;

②沉淀池长为33.9m、宽为9.8m,沉淀池进水沿着池宽配水,因这种配水方式不理想而 导致沉淀效率低;

③在沉淀池进水口处缺乏稳流措施(配水区的设计是为了使已形成的矾花不致被打碎并使絮凝池出水均匀地流入斜管沉淀池的配水区),絮凝池出口也应有整流措施,另外因斜管区下 面的配水高度除要保证进口端与末端配水均匀外,还要考虑安装和检修的要求,因此一般其高度≥1.5m,但该厂沉淀池进水处无整流措施且配水高度也仅有1.4m,故对沉淀效果有一定影响;

④因两组沉淀池间无隔墙而导致在两单池的中间形成紊流,已长成一定粒径的絮体承受水流剪力的能力差而易被紊流打碎,从而影响沉淀效果;

⑤沉淀池清水区中的集水分槽所开孔洞个数比理论上所需孔洞数多出38.3%,从而影响水流上升速度及沉淀效率;

⑥设计的上升流速为1.5mm/s,但因斜管的支架采用了宽度达12cm的工字钢从而阻塞了12%的斜管进水孔洞,导致上升流速偏大(达1.78mm/s)并影响斜管内的泥水分离和管内泥的下滑,从而使沉淀效率降低;

⑦因斜管沉淀池沉淀效率高而使单位面积的积泥量较多,因此对排泥的要求也高,而该厂沉淀池中的穿孔排泥管排泥不彻底(特别是在管的末端淤积的污泥较多),尽管4h排泥一次也不能彻底排净,故对沉淀效果存在一定影响。

2 改进措施及运行效果

|

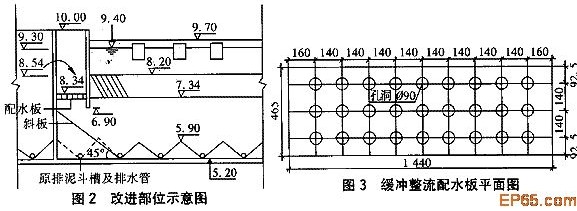

改进措施(见图2):①在斜管沉淀池进水过渡段增设缓冲整流配水板,单块配水板板厚为10cm,其平面尺寸见图3;②在两小格单池间增加隔板,从池底一直隔到池顶;③于进水处底部增装斜板,三角形区可用混凝土填实;④取消沉淀池第一格排泥斗槽;⑤取消第一格穿孔排泥管。

改进后运行效果大大改善,表现为:

①积泥大大减少

改进后沉淀池进水端水流状态十分稳定,消除了大块积泥上浮现象,运行半个月后斜管上部才有积泥且其厚度也比以前大大减少并十分均匀,不再有前厚后薄的现象。

②经济效益良好

整改前清洗周期为1次/周,整改后则15~26d才清洗一次,洗池次数减少了50%以上,至少可节约清洗水费达20万元/a(见表1)。

|

③改善了环境

因积泥中含有大量藻类而易变黑、发臭,每次洗池时臭气熏天、刺鼻难闻,由于洗池次数减少从而改善了周围环境。

为进一步解决绒状积泥问题,又进行了多种尝试:

①投加复合助凝剂和PAM

在增设缓冲整流配水板后,增投XS-Ⅲ型复合助凝剂和PAM(用量分别为10mg/L和0.1mg/L) ,结果使3#池斜管上部全部覆盖矾花所需时间延长到7d、4#池延长到19d。

②增设刮泥桁车

在斜管的表面安装一种自制桁车,桁车紧贴斜管的部分采用橡胶片以免损坏斜管。每天刮泥一次,水质差时增加1~2次,这样几乎不再需要洗池,但要避免绒状泥体上浮并流入滤池。

3 结论

①针对斜管沉淀池斜管积泥现象而采取的增设缓冲整流板等措施可有效改善沉淀池进水流态,从而延缓斜管上部积泥的时间,使洗池次数减少50%以上并取得了良好的经济效益。

②增投XS-Ⅲ型助凝剂和PAM可适当延缓斜管上部积泥的时间、改善沉淀池出水水质。

③在斜管上部增设机械刮泥桁车可除去斜管上部的积泥,但此法治标不治本。

使用微信“扫一扫”功能添加“谷腾环保网”