湿式烟气脱硫除尘新技术

国内外治理低浓度SO2的方法很多,一般分为吸收法、吸附法、催化氧化法和催化还原法等。其中吸收法又分为石灰/石灰石法、氨法、钠碱法、铝法、金属氧化物法等,而应用最为广泛、运行费用最低的方法为石灰湿式洗涤法。但许多湿式脱硫除尘装置普遍存在设备、管道、喷嘴结垢堵塞,用水量大,基建投资大等问题。为改变这一现状,在承担“九五”国家攻关项目的基础上,研制了PCF型湿式脱硫除尘系列装置。该系列装置是燃煤锅炉湿式脱硫除尘技术中最新本体设备。它主要用于烟气量大于3万m3/h(10 t/h)以上的燃煤锅炉,其脱硫效率可达80%,除尘效率可达99.6%,且装置运行稳定可靠,使用寿命长。

1 本体装置的脱硫除尘原理

1.1 脱硫除尘原理

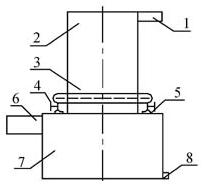

从锅炉出来的含尘含硫烟气流,经烟道首先进入烟气预处理室内与经雾化器雾化成一定粒度的净化液体在紊流状态下进行良好的接触,除去粗大颗粒,吸收一定量的SOx气体。经预处理后的气体与含尘、含硫液体,经自激通道进入自激室内自激液体,在沸腾室内沸腾,形成良好的泡沫雾化层,一步强化吸收SOx,收集细微尘粒。净化后的气体经沸腾室出口进入分离室内,采用离心原理进行气液分离。分离出来的液体经排液孔回到塔底。净化分离的气体经净气出口进入总排气管内,由风机引入大气,如图1所示。

|

1-净气出口;2-除雾净气室;3-供液管;

4-调节阀;5-雾化器;6-含尘气流入口;7-烟气处理室;8-排液口

图1 装置示意图

1.2 PCF脱硫除尘技术特点

PCF脱硫除尘装置设计合理,使烟气进入该装置后经过多级去除。

(1)烟气经烟道进入烟气预处理室内与雾化成一定粒度的净化液体在紊流状态下进行良好、充分的接触,烟气得到浸润、吸收,同时细烟尘颗粒增大了粘结凝聚力。

(2)烟气在进入强化通道时,在各通道的作用下,气流速度骤然增大,细微尘粒表面的气膜被冲破,使尘粒得到进一步的浸润。

(3)聚积在塔内的吸收液在强大气流以及吸收液溢流的作用力下,自动激化液雾,形成具有高效捕集与吸收的泡沫液雾层。

整个过程中气、液、固三相的传质都得到了优化,使湿式净化的液体粘附、滞留、碰撞、吸收的双膜理论等各项净化机理都得到了很好的发挥。实验证明,该技术的除尘效率达到了99.6%,脱硫效率为80%以上。

2 系统工艺流程

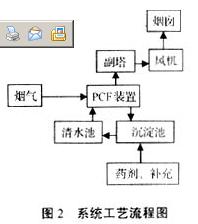

炉窑烟气经烟道进入PCF型脱硫除尘装置,在装置内得到净化,净化后的烟气排入到空气中,废水流入废水沉淀池,进一步处理后循环利用,整个工艺基本无废水外排,达到了“零排放”的标准。其工艺流程如图2所示。

|

通过在废水沉淀池中加入NaOH以及Na2CO3可以改善碱性水溶液在循环过程中的流动性能;本体脱硫除尘装置的材料为特制钢板加麻石衬里,有效地防止了本除尘脱硫过程中的腐蚀性问题,而且在工程实际中采用大口径喷嘴,大大减小了运行过程中出现堵塞的可能性。

3 应用实例

3.1 工程概况

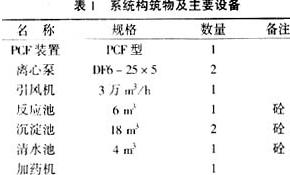

湖南某公司燃煤锅炉烟气尘浓高,采用的旋流板湿法除尘脱硫装置已经老化,加之使用年限过长,已经开始裂缝,导致漏水、漏气,其除尘脱硫的效率大打折扣,不能达到国家规定的烟气排放标准,故将原装置改造成PCF型脱硫除尘器,对其锅炉烟气进行净化,改造后系统构筑物及主要设备见表1。

|

3.2 运行结果分析

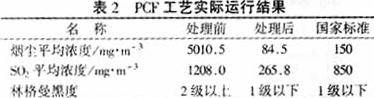

调试运行后,得到监测结果见表2。

|

从监测结果看,炉窑脱硫除尘效果比较理想,平均脱硫效率为78.0%,平均除尘效果达到了98.5%,林格曼黑度在1级以下,烟气经过处理后,二氧化硫排放浓度、烟尘排放浓度、林格曼黑度均达到国家《工业炉窑大气污染物排放标准》。

使用微信“扫一扫”功能添加“谷腾环保网”