一、工程概况

铁路系统应用电渗析有三方面,即蒸汽机车锅炉给水、内燃机车冷却用水和电气机车蓄电池的电解液用水。三种类型机车用水的水质均有特殊要求,从1978年开始,铁路系统已相继在全国十几个给水站用上电渗析。如郑州、武汉、沈阳、北京及兰州铁路局均有工程实例,全国铁路系统推广较快,工艺不断完善,取得了明显的经济效益、环境效益和社会效益,发展前景极好。

二、设计原始资料

全国各地铁路系统原水水质不尽相同,而且有的地方差别很大,通常含盐量一般不超过2000mg/L,硬度一般不超过15mmol/L。

铁路系统用水水质标准如表所示。

|

项 目

|

水质指标

|

|

蒸汽机车锅炉供水

|

内燃机车冷却用水

|

蓄电池电解液用水

|

|

电导率/(ms/cm)

TDS/(mg/L)

总硬度/(meq/L)

非碳酸盐硬度/(meq/L)

钠、钾碱度/(meq/L)

氯离子/(mg/L)

|

≤400

≤4.0

≤1.0

≤2.0

≤100

|

≤0.05

≤5

|

≤1~2

100

≤5

|

|

三、工艺流程及主要设备

根据不同原水水质采用电渗析(ED)和离子交换(IX)联合制水工艺,主要有以下几种形式。

1.电渗析-钠床软化除盐系统

适用于处理含盐量400mg/L,Cl-≤80mg/L的原水。

2.电渗析-复床除盐系统

适用于含盐量200~5000mg/L的原水,Cl-≤40mg/L,硬度较低的原水。

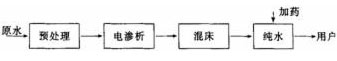

3.电渗析-混床除盐系统

适用于含盐量<1000mg/L的原水,出水电导率<1ms/cm。

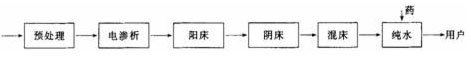

4.电渗析-复床-混床除盐系统

其除氯、除硬率分别达到99%和10%,出水水质好,对原水适应性大,但制水成本较高,混床再生较麻烦。

四、运行情况

现介绍郑州铁路局和北京铁路局两个工程实例。

1.郑州铁路局机务北段

采用钠床-电渗析-混床联合脱盐工艺,其电渗析工艺流程如图6-4所示。

该水站使用的原水系自来水和深井水的混合水,原水水质如表所示。

|

项目

|

TDS

|

硬度

/meq/L

|

碱度

/meq/L

|

Ca2+

|

Mg2+

|

Na++K+

|

|

|

Cl-

|

|

|

指标

|

570

|

5.12

(max6.5)

|

3.75

|

59.3

|

26. 3

|

74.5

|

100.9

|

227.5

|

71.0

(max100)

|

10.2

|

|

产水能力为2m3/h,已于1987年投产运行。出水水质如表所示。

|

原水水质

|

钠床出水

|

电渗析出水

|

混床出水

|

|

温度/℃

|

硬度/

(meq/L)

|

氯根/

(mg/L)

|

pH值

|

流量/

(m3/h)

|

硬度/

(meq/L)

|

电导率/

(ms/cm)

|

流量/

(m3/h)

|

氯根/

(mg/L)

|

电导率/

(-/cm)

|

pH值

|

除盐率/

%

|

流量/

(m3/h)

|

电导率/

(ms/cm)

|

pH值

|

|

15

15

15

15

15

14

14

|

5.36

5.36

5.36

5.36

5.36

5.44

5.44

|

76

76

76

76

76

81

81

|

8.2

8.12

8.12

8.07

8.10

8.0

8.11

|

4

4

4

4

4

4

4

|

0

0

0

0

0

0

0

|

620

620

620

620

620

650

650

|

2

2

2

2

2

2

2

|

4

4

4

4

4

4

4

|

60

70

80

74

76

68

76

|

5.66

5.84

5.70

5.94

5.90

6.12

6.5

|

90.3

88.7

87.1

88.1

87.7

89.5

88.3

|

2

2

2

1.5

1.5

1.5

1.5

|

0.5

0.8

0.6

0.44

0.5

0.7

0.52

|

7.62

6.42

7.14

7.10

6.76

7.11

7.02

|

|

注:钠床进水浊度一般为3mg/L,出水浊度一般为1mg/L。混床出水二氧化硅经抽查为0.04mg/L。

(1)钠离子交换器钠离子交换器设于ED之前,起到截留水中细小悬浮物作用,因此交换器中的树脂要经常进行反洗,以排除树脂层中的杂质。工程中自行设计了一种直径500mm,树脂工作层高2.0m,交换器内的树脂可分层进行反洗,运行流速高达20~30m/h。

经钠离子交换器,水的浊度由3mg/L左右降至1mg/L。

(2)电渗析器 选用四级四段400mm×800mm×0.9mm隔板360对网式电渗析器,卧式安装,产水量2m3/h,隔板流速为2.1cm/s,采用钛涂钌电极。

ED采用浓水直接排放。为使原水利用率提高到60%以上,除了将极水回收到软水箱重复使用外,并将排出的40%浓水作空压机循环用水、再生剂配制用水及洗涤用水。这样制备1m3淡水,约需要1.65m3原水。

由于进入ED的是软水,内部不会结垢,故电渗析倒极时间延长到4h。膜的工作电压为1.56~2.0V/对,除盐率达到87%~90%。自1987年9月投产,运行了7个多月,ED未进行酸洗,水流阻力未见增长,ED解体检查,各部分均未发现结垢,充分说明软水进入ED,可使膜对电压达到2V左右,相应提高了脱盐率。

(3)IX混合床 选用阴离子树脂外移再生式混合床,包括混合罐和再生罐,直径均为500mm,再生罐在再生时仅装入阴离子树脂。

混合罐内树脂层高1.8m,阳、阴离子树脂混合比为1∶2,其运行方式与顺流再生固定床基本相同。树脂失效后,从混合罐底部进水,反洗树脂层,利用水力使阳、阴离子树脂分层后,再供水力将阴离子树脂送到再生罐,然后分别在混合罐及再生罐进行酸、碱再生处理。再生后进行清洗,采用原水或电渗析浓水清洗阳树脂,采用电渗析淡水清洗阴树脂。清洗后再将阴离子树脂用水力送回到混合罐。阴、阳离子树脂混合前,先将罐内积水排至树脂层面以上100~150mm处,使树脂层有充分的活动空间,阴、阳离子树脂采用抽真空混合法,由上部抽真空下部进空气,混合5~10min。树脂混合好后,进行正洗,进水与运行条件相同。

(4)技术经济比较 钠床-ED-IX混床(新法)比阳床-阴床-混床(旧法)节省酸、碱用量78.2%,同时减少了再生废液的排放,减轻了环境污染。

按1987年的市场价格新法制水成本为0.955元/m3,而旧法制水成本为1.428元/m3,新法降低成本33.1%。

2.北京铁路局丰台机务段内燃机车冷却用水

1990年将原阳床-阴床-混床制水工艺改为电渗析-阳床-阴床-阴床制水新工艺。

原水水质:TDS 1450mg/L,EC 1800ms/cm,硬度1154mg/L,氯根196mg/L。

产水水质达到铁道部规定的内燃机车冷却用水水质标准。

产水能力10m3/d。

改造方案采取以下措施。

(1)在IX前设置ED作为预脱盐设备,ED脱盐率90%时,预计降低IX负荷90%,运行周期可延长10倍,周期产水量增加10倍,再生次数和酸、碱用量分别降低9/10。

(2)将顺流再生改为逆流再生,可提高树脂的工作交换容量10%~15%。

(3)将阳床-阴床-混床制水工艺改为ED-阳床-阴床-阴床制水工艺,阴床串联运行可提高树脂的饱和度,增加周期产水量。

(4)交换树脂再生用洗涤水,以ED淡水代替原水,降低了洗涤水的含盐量,减少了树脂交换容量的损失。

(5)经济效益原工艺制水能力10m3/d时,耗酸(30%HCl)4t/月,单耗13.33kg/m3,耗碱(固体NaOH)2t/月,单耗6.66kg/cm3。而改造后发生显著变化,技术经济比较如表6-10所示。表6-10新旧制水工艺技术经济比较

|

项 目

|

旧 工 艺

|

新 工 艺

|

|

EDε=90%

|

EDε=95%

|

|

原水含盐量/(mg/L)

产水量/(m3/周期)

运行时间/(h/周期)

再生频率/(次/月)

耗酸量/(kg/m3纯水)

耗碱量/(kg/m3纯水)

|

1450

7.5

7.5

40

13.33

6.66

|

145

75

75

4

06

0.2

|

73

150

150

2

0.33

0.13

|

|

改造后节酸45t/a,约合1.57万元,节碱23t/a,约合5.7万元,酸、碱节约合计7.2万元。而系统改造费ED设备等共计为7-5万元,当年即可回收全部设备投资,其经济效益十分显著。

声明:转载此文是出于传递更多信息之目的。若有来源标注错误或侵犯了您的合法权益,请作者持权属证明与本网联系,我们将及时更正、删除,谢谢。

使用微信“扫一扫”功能添加“谷腾环保网”

.jpg)

.jpg)

.jpg)