高温烟气除尘过滤材料技术研究与应用近况

1 背景

获取新风是改善建筑环境空气质量的重要手段,控制住大气环境空气质量的污染源,才能保证我们获得满足环境空气质量标准的气体。

但是,近年来我国以资源、能源消耗性为主的重化工(电力、建材、冶金、化工等)工业迅速发展,我国已成为世界第一大钢铁、水泥、煤炭、化纤生产国,第二大电力、有色金属、化肥生产国。伴之带来了严重的环境污染问题,由于空气、水以及工业等环境污染带来的经济损失每年达1000亿RMB以上,我国十五期间用于环境保护的投资达到GDP的2.2%(2004年GDP为13.65万亿RMB)。

重化工工业大气污染物以高温烟气为主要特征,烟尘类颗粒物为主要控制对象之一。作为控制总量法规,国家对工业领域的各类锅炉、炉窑制定的排放值陆续进行修订,严格要求降低排放量。作为高温烟气排放颗粒物(烟尘)控制技术的将快速转变到以袋式除尘技术为主。但作为袋式除尘技术应用的关键———高温除尘过滤材料,大多还处于信赖国外产品,国内产品处于模仿使用缺乏技术支撑,急需改变该状况。

以电力为例,我国能源以燃煤为主,按照国家新颁标准电厂燃煤锅炉烟尘排放值要达到50mg/Nm3以下,需改变静电除尘技术为袋式除尘技术。目前机组容量约4.4万万KW(2004年底),2010年达到6万万KW,2020年达到9万万KW。能源结构来讲,75%以上需采用燃煤火力发电。按目前工程概算投资,100——120万元/万KW,滤料占1/4,每4年更换1次,即:滤料投资6——8万元/万KW/年运行费用。完成目前机组除尘改造投资达到300——320亿,后续工程达到380——450亿,即:市场容量达到700亿左右,滤料在200亿左右,年运行更换费用达到 50亿左右。采用袋式除尘技术可以达到20 mg/Nm3以下,实现机组总容量增加1.25倍,烟尘排放总量下降50%(按目前平均排放值100 mg/Nm3计算)—75%(按目前平均排放值200 mg/Nm3计算)。通过控制大气环境空气中微粒污染问题,减轻用于改善建筑环境空气质量所需新风净化压力。

2 目前状况

电厂燃煤锅炉袋式除尘器滤袋材质大多选用PPS针刺毡滤料(针刺毡滤料后简称滤料)。也有选用PPS+P84复合滤料,P84纤维含量20%左右。主要针对燃用低硫煤的锅炉。

PPS 学名聚苯硫醚,英文名Poly Phenylene Snlfide(简称PPS),PPS纤维全球范围内只有少数几家大型化学公司生产,日本公司的产品占据着主导市场。日本东洋纺(TOYOBO)公司的注册商标为PROCON/普抗、日本东丽(TORAY)公司产品的注册商标为TORCON/特利通、美国飞利浦(PHILIP)公司的注册商标为 RYTON/莱顿。

P84学名聚酰亚胺,P84纤维截面与PPS纤维棒状相比呈多叶状,它的不规则的纤维断面使纤维表面积增大,增加滤料的透气性,具有降阻增效的效果。P84纤维系奥地利LENZING公司独家生产。

PPS 滤料的应用条件主要取决于PPS纤维性能,燃煤烟气除尘比较适宜使用的条件为:烟气温度120—160℃,烟气中SO2含量<1000mg/m3、 NOx含量<800mg/m3,含氧量<10%。锅炉运行启动前,需进行预涂灰;喷油点炉、锅炉爆管、烟气超温时不宜直接进入袋式除尘器,需设旁路烟道;袋式除尘器设计过滤风速1.0m/min左右,除尘器设计阻力1500Pa。正常运转的袋式除尘器滤袋保障使用寿命30000h。为了降低滤料阻力,增加耐温能力,采用PPS+P84复合纤维针刺毡。

PPS及PPS+P84滤料使用之初主要靠国外进口,现在国内采用进口纤维进行生产。

3 应用条件分析

电厂锅炉除尘使用的袋式除尘器要求与锅炉设备大修期同步,30000小时成为火电厂要求的基本使用期。但是,同为燃煤电站锅炉烟气除尘,国内的应用条件与国外存在差异,主要表现在:

(1)煤种:国外使用精煤与国内使用原煤,在热值、灰份、含S量等存在差异;

(2)技术水平:国外发达国家设备自动化程度较高,国内设备手工与自动化结合;

(3)锅炉设备:国外发达国家的锅炉设备相对要比较先进,国内还存在大量的中小设备(尤其是早期锅炉);

(4)能源综合利用:燃用高炉煤气,造成烟气量和含尘浓度波动、气体成分变化、烟气温度升高等。

因此,造成滤料国内应用环境表现为四高一大一低(排放烟气温度高,烟气中SO2、NOx含量高;烟气中含氧量高;含尘浓度大;要求滤袋阻力低)。由于燃煤锅炉排放的烟气条件相对比较恶劣,将影响滤料(滤袋)使用寿命。因此在袋式除尘器使用滤料时,借鉴但不盲目照搬国外经验,应考虑国内锅炉实际情况,针对性地进行技术改进。

4 已进行技术研发工作

为了降低滤料阻力,对采用单一细度PPS纤维制作的滤料进一步改进为采用不同细度的PPS纤维制作的具有纤维梯度结构的滤料(简称梯度滤料),参见图1。

|

主要技术特点为:

⑴ 滤料截面结构上采用纤维细度逐层加大的梯度层次结构,它由表层超细纤维层、细纤维层、基布、粗纤维层4层构成。流体通道由传统针刺毡的等宽绕形通道改变为梯形(前窄后宽)绕形通道。

由上(迎尘面)而下:

表 层:超细纤维层

基 层:细纤维层

骨 架:基布

后表层:粗纤维层

超细面层使阻挡微细尘粒能力提高,梯形通道前窄后宽使滤料内层不易集尘,保持滤料长期运行而阻力上升变化速度减缓。

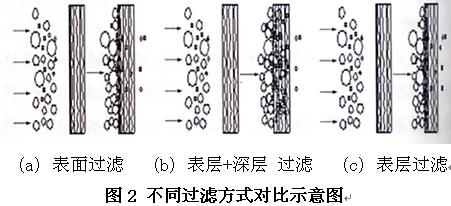

⑵ 滤料表层采用超细纤维层,借鉴了覆膜滤料表面过滤技术。把单一细度纤维制作的针刺毡“表层+深层”过滤方式转变为梯度纤维针刺毡“表层过滤”。

超细面层使针刺毡表面更致密,阻挡微细尘粒能力提高,表面易清灰。不同过滤方式示意图见图2。

|

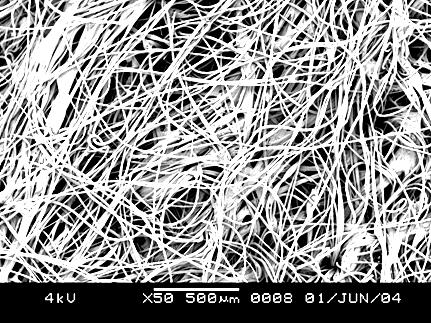

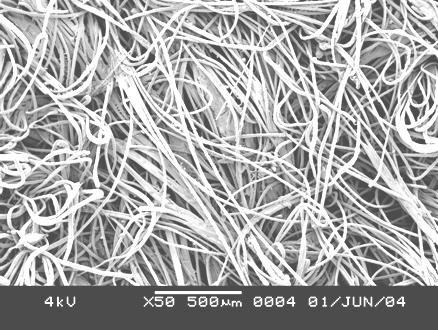

采用扫描电镜观察常规滤料与梯度滤料表面纤维分布图见图3。

|

图3 滤料表面纤维分布电镜观测图 |

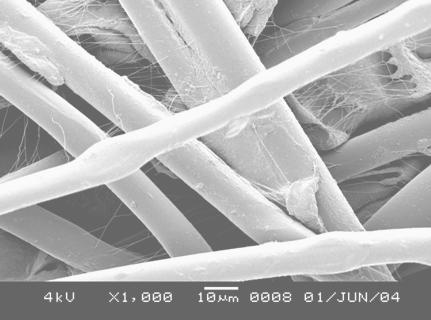

⑶ 对针刺毡纤维采用PTFE(聚四氟乙烯)浸渍处理,使纤维表面涂有PTFE膜,参见图4。提高纤维的耐腐蚀耐氧化耐温能力,增强滤料憎水性。

图4纤维表面结构PTFE膜电镜观测图 |

(4)对针刺毡纤维采用有机硅浸渍处理,增强纤维的耐磨能力、滤料憎水性和耐温能力。

采用通过各项技术改进后,滤料性能得到显著改善,可以延长滤料使用寿命。改进后滤料的主要使用技术指标为:

烟气温度120—180℃,烟气中SO2含量<2000mg/m3、NOx含量<1200mg/m3,含氧量<10%,除尘器阻力1200Pa。

与国内企业联合建立产学研基地——东华博格技术研究中心,与国外同行、国内行业协会、科研、设计及工程公司建立了合作关系。通过企业实现技术示范工程有:

⑴ 陕西宝鸡热电有限公司50MW液态排渣燃煤粉锅炉(200t/h)除尘器改造工程项目。

特点:全燃煤,低硫煤,高温烟气150—190℃,系统要求低阻1000Pa;采用“PPS+P84+适量玻纤”纤维复合,梯度结构,滤料整体PTFE浸渗。通过陕西省环保局验收,已投运1年半,排放浓度12—17mg/Nm3。

⑵ 天津第一热电厂50MW燃煤粉锅炉220t/h锅炉除尘器“电改袋”工程滤袋配套项目。

特点:全燃煤,高硫煤;采用“PPS+PTFE”纤维复合,梯度结构,滤料整体PTFE浸渗。分别通过天津市环保局、国电集团验收,已投运1年,7—10mg/Nm3。

⑶ 内蒙古丰泰发电有限公司200MW袋式除尘器滤袋整体更换项目

特点:全燃煤,国内首台200MW以上火电机组袋式除尘器,替换进口滤料整体更换;采用“PPS+P84”纤维复合,梯度结构,滤料整体PTFE浸渗。

⑷ 陕西户县热电有限公司燃煤粉锅炉(170t/h)除尘器改造工程项目。

特点:全燃煤,高硫煤,系统要求低阻1000Pa;采用“PTFE+PPS+适量玻纤”纤维复合,梯度结构,滤料整体PTFE浸渗。已投运。

5 进一步研究方向

滤料进一步扩大应用范围的技术研究:

燃用高硫煤的电厂锅炉(脱硫机组不宜按燃用低硫煤的机组设计);

频繁启停的城市热电供应锅炉(出现低温60—120℃,酸结露腐蚀);

燃煤与燃气混烧锅炉(排烟温度达到180—220℃,加剧烟气对滤料化学作用造成强度下降);

垃圾焚烧锅炉(垃圾含水量大加剧腐蚀,滤料需耐强腐蚀性,耐水解)。

如果继续使用PPS、P84纤维,势必影响滤料的使用寿命。需研发PTFE及其PTFE复合纤维及其系列滤料。PTFE是当今世界上耐腐蚀性能最佳材料之一,学名聚四氟乙烯。它具有高度的化学稳定性和卓越的耐化学腐蚀能力,如耐强酸、强碱、强氧化剂等,有突出的耐热、耐寒及耐磨性,具有不粘着、不吸水、不燃烧等特点。

我国是以煤为主要能源的国家,燃煤过程排放高温烟气的颗粒物(烟尘)控制还需研发耐更高温度的滤料,用于热能回收利用的高温烟气净化。

6 其他

针对近年来我国以资源、能源消耗性工业迅速发展的特点,确保在发展过程中环境容量不受破坏,有关国家排放标准相继修订,进一步严格排放量与排放浓度,全面提高除尘技术要求。已完成的电力、建材水泥行业相关标准已将排放浓度由100—200 mg/Nm3下降到30—50 mg/Nm3以下。现有的我国除尘技术体系,已面临迎接高温烟气除尘领域的二次革命,其重要技术措施之一就是采用过滤除尘技术。

形成具有我国自己知识产权的高温烟气除尘滤料技术,通过国产化降低对国外产品的依赖性,提高国内产品的国际竞争能力。

使用微信“扫一扫”功能添加“谷腾环保网”