烧结烟气半干法选择性脱硫新技术应用

摘要:烧结工艺排放的SO2量约占钢铁生产的60%以上,传统的低硫原料配入、高烟囱扩散稀释等控制方法,已不能适应脱硫减排的新形势。本文介绍了福建三钢集团在CFB-FGD半干法脱硫工艺的设计上采用了双烟道、双抽风机工艺配置的烟气选择性脱硫技术方案,比老工艺更经济实用,为解决钢铁行业烧结烟气脱硫问题提供了范例。

1 烧结烟气的特点

钢铁生产中的烧结烟气是烧结混合料点火,随台车运行在高温烧结成型中产生的含尘废气,其主要特点为:漏风率高(40%~50%),生产1t烧结矿产生4000~6000m3烟气;烟气温度随工艺操作状况而变化,在120℃~180℃之间;烟气携带粉尘多,粉尘主要由金属、金属氧化物或不完全燃烧物质等组成,一般浓度达10g/Nm3;含湿量大,水分含量在10%左右;含有HCl、SOX、NOX、HF等腐蚀性气体以及重金属、二恶英类等污染物;SO2浓度随原、燃料波动而变化,在1000~6000mg/Nm3之间,机头各个风箱的SO2浓度差异很大。

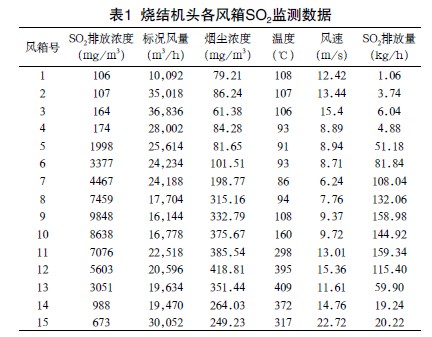

2007年3月,对福建三钢1#180m2烧结机头各个风箱进行了4次监测,取平均值如表1。

|

现场测试分析得出:烧结机大烟道中,烟气SO2平均浓度为3076mg/m3;烧结机15个风箱的SO2浓度呈现头尾两端低、中间高的特点,即1#~4#、14#及15#头尾两端的风箱SO2平均浓度仅为346.1mg/m3,风量占总风量的46%,SO2排放量占总排放量的5.17%;5#~13#中间风箱的SO2浓度高,平均浓度为5398.2mg/m3,风量占总风量的54%,SO2排放量占总排放量的94.83%。

2 全烟气脱硫与选择性脱硫工艺方案的比较

2.1 所有的烧结烟气全部经过脱硫

全烟气脱硫工艺不改变烧结机原有的工艺流程,在烧结机主抽风机加入烟气脱硫装置。脱硫前SO2平均浓度为3076mg/m3,脱硫效率设定为85%,脱硫后SO2排放浓度为461mg/m3。

2.2 选择烟气含硫浓度高的风箱进行脱硫

根据各风箱SO2排放浓度的特点,考虑仅将排放浓度较高的5#~13#风箱中烟气引出脱硫,脱硫效率设定为90%,脱硫后SO2排放浓度为450mg/m3。而排放浓度较低的1#~4#、14#及15#风箱烟气不经脱硫,只经单独电除尘净化后排入大气,SO2浓度为346mg/m3。

2.3 两种工艺方案比较(见表2)

|

两种方案比较,全烟气脱硫比选择性脱硫投资高出185万元,运行费用(包括前端主抽引风机及电除尘系统)则高出679万元。在施工难度及场地要求方面,采用选择性脱硫工艺虽有一定的困难,但可以克服。综合各方面因素,决定采用选择性脱硫创新工艺。

3 循环流化床脱硫工艺及操作控制

3.1 工程概况

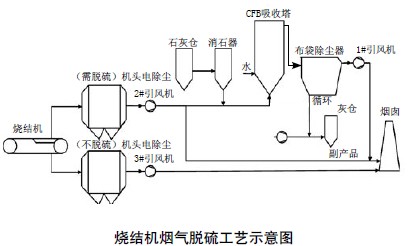

福建三钢2#180m2烧结机采用龙净环保公司CFB-FGD半干法技术。2007年3月26日开工建设,10月18日投入运营。烧结机烟气脱硫工艺见下图:

|

脱硫工艺流程:烧结机烟气分烟道分别进入两台电除尘器及2#、3#引风机,SO2浓度较高的烟气经2#引风机自脱硫岛的底部进入吸收塔,烟气经吸收塔底文丘里结构加速后与消化石灰发生脱硫反应。烟气从吸收塔顶部侧向下行进入布袋除尘器,进行气固分离。经除尘器捕集下来的固体颗粒,通过脱硫灰再循环系统,返回吸收塔继续参加循环反应,脱硫除尘后的烟气通过烟囱排放。而SO2浓度极低的烟气,则经3#引风机送入电除尘净化后达标排放。系统采用炉后旁路布置,当脱硫系统不运行时,烟气经机头电除尘器处理后,通过主抽风机排至烟囱。脱硫系统与烧结机的主机系统相对独立,便于管理与维护。

3.2 工艺原理

以循环流化床为基理,通过物料在吸收塔内的内循环和高倍率外循环,使得床内的Ca/S比高达50以上,从而强化了脱硫剂与烟气中SO2、SO3、HF和HCl等气体的传热传质性能。在文丘里出口扩管段设有喷水装置,使烟温降至71℃~80℃(高于烟气露点15℃~20℃),并延长脱硫剂与烟气接触时间,使系统脱硫率达到90%以上。主要化学反应如下:

CaO+H2O=Ca(OH)2

Ca(OH)2+SO2=CaSO3·1/2H2O+1/2H2O

Ca(OH)2+SO3=CaSO4·1/2H2O+1/2H2O

CaSO3·1/2H2O+1/2O2=CaSO4·1/2H2O

Ca(OH)2+CO2=CaCO3+H2O

2Ca(OH)2+2HCl=CaCl2·Ca(OH)2·2H2O(>120℃)

Ca(OH)2+2HF=CaF2+2H2O

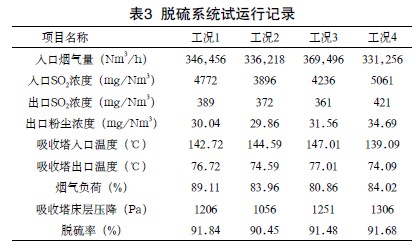

3.3 脱硫系统试运行记录(见表3)

|

3.4 工艺运行注意事项

(1)吸收塔出口温度

从反应热力学角度分析,脱硫反应是放热反应,相对较低的操作温度对脱硫过程有利。从反应动力学角度分析,SO2与Ca(OH)2的反应是离子反应,操作温度越接近于水(酸)露点,越有利于提高脱硫效率。实际运行中,出口温度控制在75℃~80℃(一般稳定在±1℃)。如果温度过低,会给系统安全运行带来影响。

(2)Ca/S比

Ca/S比是影响系统脱硫效率和经济运行的重要因素。系统中SO2排放浓度可以在DCS中用手工输入,其目的是用来调节生石灰的加入量。运行中,Ca/S比控制在1.2~1.3,可达到最佳的脱硫效果。

(3)吸收塔压降

吸收塔的床层压降可以有效反映塔内流化床的脱硫灰循环量,直接影响流化床的建立、烟气的冷却水能否及时完成蒸发。维持最佳吸收塔性能的压降约为1.0~1.3kPa。

(4)脱硫剂质量

生石灰的活性直接影响吸收剂的耗量,活性越好,Ca/S比也越低,生石灰的耗量也相对较少。生石灰品质一般要求T60≤4分钟,纯度≥80%,粒径100%≤2mm,否则生石灰的耗量将会急剧增加。消化后的消石灰粉,含水可控制在1%的范围内,其平均粒径为10um左右,比表面积可达20m2/g以上。

(5)布袋除尘器的选择

由于脱硫灰料的不断循环,使得布袋除尘器入口粉尘浓度高达600~1000g/Nm3,除尘效率要达到99.99%以上,运行关键是防止糊袋以及选择合理的气布比。系统选用德国LLAG的低压旋转脉冲喷吹式布袋除尘器,相当于固定床反应器(可以延时进行脱硫反应),其中脱硫率可达到总脱硫率的15%~30%。

(6)脱硫灰渣处理

半干法脱硫产生的脱硫灰渣成分以CaSO3·1/2H2O和CaSO4·1/2H2O为主,用作建材掺合料。脱硫岛内布袋除尘器灰斗下的脱硫灰采用浓相正压仓泵气力输送方式运至脱硫灰库。

4 脱硫综合效果分析

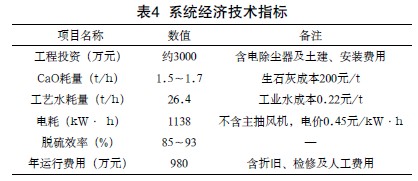

(1)系统经济技术指标见表4。

|

(2)福建三钢采用选择性脱硫创新工艺,对烧结风箱中高浓度SO2的烟气进行集中处理,克服了传统上大排量、低浓度SO2烧结烟气的治理难题,对烧结工况变化的适应能力强,能达到稳定运行要求,工程投资、运行费用方面均优于全烟气脱硫工艺,在全国尚属首创。

(3)钢铁行业往往没有预留烧结脱硫场地。利用循环流化床技术在布置上的灵活性,系统采用炉后旁路布置,吸收塔架空在厂区主干道上,跨度为8m,净空5.5m以上,脱硫除尘岛占地面积为17.2×28.2(m),能满足厂内交通、消防、设备检修及维护的需要。

(4)循环流化床工艺符合目前国内脱硫国产化发展实际技术水平,脱硫灰渣不会形成二次污染,具有资源化、经济化的特征。排烟温度始终控制在高于露点温度20℃以上,因此烟气不需要再加热,系统无废水产生,也无需防腐处理。

(5)2007年10月,福建三钢180m2烧结机烟气脱硫系统顺利通过240小时的试运行,SO2平均排放浓度小于400mg/m3,脱硫效率稳定在90%以上,粉尘排放浓度低于50mg/m3。证明该工艺技术成熟、经济适用,对烧结行业当前急待解决的烟气脱硫问题具有很好的示范作用。

参考文献:

[1] 岑望来,等.烧结烟气脱硫技术现状[J].工业安全与环保,2007,7(33): 27-29.

[2] 贺亮,等.半干法烟气脱硫技术研究现状及进展[J].天津化工,2007,3(21): 18-20.

[3] 林驰前,等.烟气循环流化床干法脱硫系统的设计与调试[J].中国环保产业, 2007,6:49-52.

[4] 赫继锋,等.烧结烟气脱硫技术基本工艺参数的试验研究[J].烧结球团, 2006,3(31):1-3.

使用微信“扫一扫”功能添加“谷腾环保网”