武钢7#高炉槽上除尘工艺

武钢7#高炉除尘设备比较先进,质量也比较好,且考虑的因素也较周到,目前整个系统运行效果良好,达到了设计要求,其各项排放指标达到国家标准。

1工程概况及主要设备

7#高炉共6个焦矿槽,烧结矿、球团矿、块杂矿槽共18个(双排布置)共11个转运站。共设2套除尘系统,每套风量65×104 1113/h。主要产尘点为烧结矿、球团矿、碎焦振动筛、各种称量漏斗和各胶带机下料点等。

根据粉尘的特性,采用低压长袋脉冲布袋式除尘器2台:处理风量650 000 m3/h,过滤面积8 400 m2,过滤风速≤1.3 m/rain,烟气温度为常温,进口含尘质量浓度2.5-5 g/m3,出El含尘质量浓度30 mg/m3,设备阻力约1 500 Pa。采用除尘离心式引风机2台:风机风量650 000 m3/h,风机风压5 500 Pa,电机功率1 600 kW,电压10 kV,防护等级IP54,绝缘等级F级。输灰系统:水平埋刮板输送机2台,分别为YD310型和YIM30型;斗式提升机l台,IYl30BG型;贮灰仓2台,有效容积2l m3/台。

2 系统工艺流程

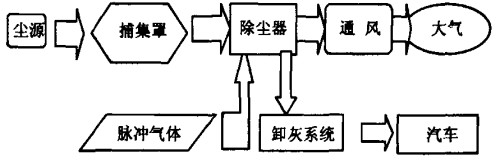

针对上述系统中粉尘污染严重的部位,本着经济实用,高效可靠的原则,提出了槽上除尘系统采用了密封可移动抽风及槽边抽风方式。即抽风管随上料小车移动,始终保持对上料小车卸料产尘点及皮带顶开处的负压,有效地控制粉尘的外逸,减少污染。含尘气体在自然抬升力和引风机的作用下由吸口进入管道,通过管道进入除尘器。含尘气体经除尘器净化后通过引风机排人大气。滤袋上的积灰经脉冲气体清灰,使灰尘落入灰仓,整个过程由PIE自动控制完成。落入灰斗的粉尘再由埋刮板机送至指定位置,经无尘卸灰机卸至汽车后外运,其综合利用由厂方考虑,卸灰系统可根据实际灰量大小确定卸灰周期和时间。其流程如图1所示。

|

除尘系统工艺流程 |

3 尘源点的捕集形式

槽上皮带卸料是由移动上料车完成,矿槽每个相对独立,当上料车停在一个矿槽卸料时,扬尘就限这个矿槽,和其他矿槽没联系。在每个矿槽上设固定吸口,当上料车移到某个矿槽卸料时,该矿槽对应的管道阀门打开开始排出含尘气体,而其他矿仓卸料口则被皮带盖住其管道阀门关闭,可减少排尘量,比较经济且便于观察设备运行状况。在仓内给予一定的风量,形成微负压,保证粉尘不外逸,达到环保要求。由于槽上上料系统的上料小车来回移动卸料,其产尘点也随小车而动,根据这个特点,上料车采用了密封可移动抽风方式。即抽风管随卸料车移动,始终保持对卸料车卸料产尘点及皮带顶开处的负压,可有效地控制粉尘的外逸,减少污染(图2)。

|

焦槽槽上尘源捕集 |

使用微信“扫一扫”功能添加“谷腾环保网”