航天空气动力技术研究院气动脱硫技术与设备简介

一、简介

气动脱硫技术是中国航天空气动力技术研究院发挥航天高新技术优势,运用流动剪切、紊流掺混传质物化原理和风洞设计方法研制出的,针对各种锅炉的烟气脱硫和工业装置尾气治理的,拥有自主知识产权(发明专利、实用新型专利)的创新技术。可选择石灰(石)—石膏法,也可选用钠法、氨法、镁法、双碱法和海水脱硫等其它工艺。

二、技术原理:

烟气从气动脱硫单元下方进入,在旋流器的作用下,形成具有一定速度的向上的旋转气流,将单元上端注入的吸收液托住反复旋切,在旋流器的上部保持一段动态稳定的液粒悬浮层,液相和气相的聚散组合随机、随时发生,大大地降低了气膜和液膜的厚度,增加了反应物的活性,增强了掺混,提高了传质效率,达到有害气体吸收、粉尘捕集的目的。

三、技术特点:

3.1节能

气动脱硫技术属于湿法脱硫技术,其浆液制备和石膏处理分系统与其他技术并无差异;在脱硫塔的设计中却有较大的区别,由于气液的掺混较强,所以液气比低而脱硫率高,循环泵节能效果显著。

3.2 技术原理先进

3.2.1 除尘性能

气动脱硫技术是气相和液相两项分散的技术,烟气在旋流器的作用下,形成具有较高速度的向上的旋转气流,将单元上端注入的吸收液托住反复旋切,在旋流器的上部保持一段动态稳定的液粒悬浮层,液相和气相的聚散组合随机、随时发生。所以在液气比相对较低的条件下,可以取得较高的脱硫率和极高的除尘率。真正做到了节能高效。一般喷淋脱硫技术均为液相分离技术,在液相粒径和除雾器的设计要求下,气相的流速受到限制,所以在经济的液气比的设计条件下,喷淋法的除尘率较低,理论上可达到70%,实际只能达到50%,未能被液相在掺混区捕集的粉尘被下游设备所捕集,造成除雾器和换热器的除尘负荷加大,频繁的冲洗会影响系统的水平衡,粉尘的在除雾器和换热器的堵塞可直接导致系统停运。所以引进技术诸多的停塔条件中有一条就是“粉尘浓度小于200mg/Nm3”,后放宽到300mg/Nm3,但仍然不能适应我国烟气含尘浓度高的工况,烟气的高粉尘浓度依然是很多系统不能长周期运行的关键。由于气动脱硫技术的掺混强度高,对于超细粉尘的脱出率也较高,根据燕化研究院的研究,对pm10和pm2.5的脱除率可达75%,即在气相和液相在掺混段中,液相就将气相中的SO2和90%以上的粉尘捕集到液相中,带入到浆液池里,大大地降低了下游设备的除尘负荷,因而水平衡掌握较容易,系统可长周期运行,燕化三电站的脱硫系统达到了与锅炉同步检修的水平。

高除尘率是气动脱硫技术的最大的技术特点,是气动脱硫系统取得长周期运行的关键技术之一。电站燃煤含尘率高,电除尘器效率不稳定,排放烟气含尘浓度高是我国的国情,引进技术至今尚不能完全适应,而气动脱硫技术正是在这种工况环境中脱颖而出的。

3.2.2 较低的液气比

由于气动脱硫技术的掺混强度大,所以可以以较小的液气比取得较高的脱硫率。一下举两例说明:

例一:燕山石化一电站2×310吨CFB锅炉烟气脱硫工程采用我院气动脱硫技术脱硫剂为石灰石,液气比为6,工程于2007年5月建成并投运。CFB锅炉燃料主要是90%的石油焦和10%的煤,炉内脱硫率90%,烟气SO2浓度1500mg/Nm3。锅炉与脱硫系统同步建设,脱硫系统很快完成调试,在锅炉的调试中,在100%燃石油焦时,由于炉温较低,石灰石分解较少,炉内脱硫率下降,烟气排放SO2浓度达到5000mg/Nm3,此时如保证石灰石的供应,则脱硫后烟气排放SO2浓度达到400mg/Nm3,脱硫率达到85%。

例二:华能北方联合电力海勃湾电厂2×200MW机组脱硫工程,采用我院气动脱硫技术脱硫剂为石灰石,液气比为9,设计烟气SO2浓度3500mg/Nm3。在实际运行中烟气排放SO2浓度达到5000mg/Nm3,脱硫后烟气排放SO2浓度小于到100mg/Nm3,脱硫率大于99%。

对于喷淋法,当烟气SO2浓度3500mg/Nm3时,设计液气比均大于22,气动脱硫技术仅在6~9即可,其优势可见。

3.3 脱硫塔放大效应小,系统结合工况设计灵活

气动脱硫塔是气动脱硫单元的并联组合塔,这种结构使气动脱硫塔成为具有填料塔性质的脱硫塔,其开孔率为脱硫塔截面积的30~45%。这种结构和降温、布浆层相配合,可有效的适应烟气量和烟气温度的波动,这种抗波动的范围远远大于空塔技术。

气动脱硫技术是逐步发展起来的成熟技术,所完成的工程的处理烟气量从2~200万Nm3/h,均未出现因处理烟气量的增加而造成脱硫塔脱硫率下降或系统阻力增加的问题。所以气动塔的放大性能优于空塔。气动脱硫塔可以做到烟气处理量无限制连续放大。

四、气动塔的结构特征:

气动脱硫塔是气动脱硫单元的并联组合塔,气动脱硫单元并联组合结构的结构部件是将直径相同或不同的气动脱硫单元有序地并联排列在同一个平面上,构成处理不同的烟气量的结构部件;该部件的安装位置处于脱硫塔的中部,烟气和脱硫剂的流向同气动脱硫单元,即向上运动的烟气和向下流动的脱硫剂必须流经的部件上的气动脱硫单元而流向各自的下游区域;组合所需要气动脱硫单元的个数和气动脱硫单元的直径根据所需处理的烟气量的多少、脱硫效率和阻力确定;这种有序的并联排列可以组成方形、长方形、圆形和椭圆形的气动脱硫单元并联组合结构部件,具体形状由工况条件决定。

这种结构的目的是通过空气动力学、流体力学技术和优化设计方法,将气液的高速、高强度掺混和气液的充分分离有机地组合在一个塔体之内。

五、技术指标:

脱硫率: >95%;

除尘率:>90%;

液气比: < 6;

脱硫塔阻力: <1400Pa ;

运行率:>98%;

六、工程业绩(用于电力机组部分)

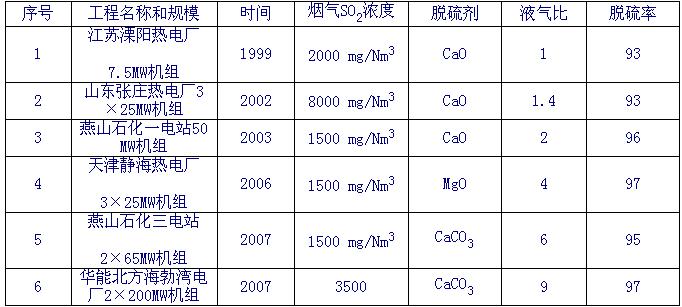

表3:完成工程:

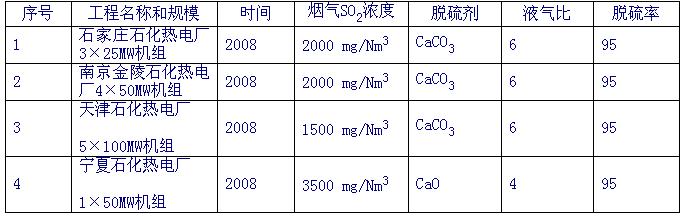

表4:在建工程

6.1 已运行工程案例

6.1.1 燕山石化三电站1×220吨水煤浆锅炉脱硫工程

工程简介:一炉一塔工程,改造原引风机,设管式换热器,不设脱硫增压风机,生成石膏。

设计参数:烟气量:32万Nm3/h;入口SO2浓度:1500mg/Nm3;入口粉尘浓度:450 mg/Nm3;出口SO2浓度:65mg/Nm3;出口粉尘浓度:30 mg/Nm3;脱硫剂:生石灰粒料;钙硫比:1:1.03;液气比:2×1(两级,各为1);循环泵数量:2台(单台75千瓦);运行PH值:小于6;

2003年7月运行至今。

北京市环保监测中心检测结果:出口SO2浓度:45mg/Nm3;出口粉尘浓度:20 mg/Nm3;

6.1.2燕山石化一电站2×310吨CFB锅炉脱硫工程

工程简介:一炉一塔工程;设管式换热器;原设计有脱硫增压风机,因锅炉引风机设计余量较大,故于2007年12月20日拆除脱硫风机,由锅炉引风机推动脱硫系统;生成石膏。

设计参数:单塔烟气量:30万Nm3/h;入口SO2浓度:1500mg/Nm3;入口粉尘浓度:50 mg/Nm3;出口SO2浓度:100mg/Nm3;出口粉尘浓度:30 mg/Nm3;脱硫剂:石灰石粉料;钙硫比:1:1.03;液气比:2×3(两级,各为3);单塔循环泵数量:2台;运行PH值:5.3~5.5;

2007年5月运行至今。

出口SO2浓度:<100mg/Nm3;出口粉尘浓度:<20 mg/Nm3;

使用微信“扫一扫”功能添加“谷腾环保网”