五区电除尘技术试验研究及应用

摘要:五区电除尘技术是一种新型的电除尘器提效改造技术,由于其性能优良、工作可靠、稳定运行,工程投资少、施工周期短等优点而得到广泛应用。在模拟计算分析其阻力和对气流分布影响的基础上,试验研究其对不同粉尘的收尘性能,结果表明:五区电除尘技术可高效捕集微细、高比电阻粉尘,且设备阻力小,气流分布理想。

关键词:五区电除尘,提效改造,气流分布,阻力,转板电场

五区电除尘技术专为改造已有电除尘器而研发,它具有收尘机理先进、高效捕集微细粉尘、充分利用内部空间、不增加设备规格尺寸、增加设备阻力很小、工程周期短、粉尘排放降低明显等特点。

1设备结构及工作原理

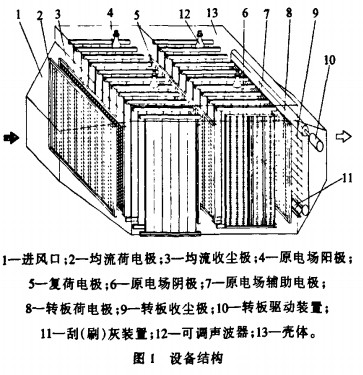

五区电除尘器的结构如图1所示。

|

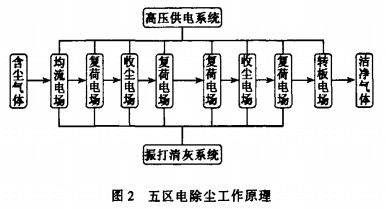

工作原理如图2。

|

以二电场电除尘器为例(图2)。含尘气体进入电除尘器进风口后,首先经过均流电场,在达到气流均布的同时,使粉尘凝聚、荷电,一部分荷电粉尘被均流收尘极捕集。然后粉尘进入复荷电场区,被均匀且充分荷电;每经过一次复荷电场区,粉尘就被均匀且充分荷电一次,接着粉尘进入普通电场区,像常规电除尘器一样完成荷电一捕集过程。接着粉尘进入辅助电场区,该区电场强度大且均匀,粉尘被捕集的机会增多,辅助电极能捕集荷正电粉尘。转板电场设置在第二电场的出口侧,粉尘移动到转板荷电极时被再次荷电,而后直接被转板收尘极捕获,转板收尘极对密度小的微细粉尘捕集效果更为明显,转板收尘极的清灰采用底部刮(刷)灰方式,对比常规的振打清灰,从根源上解决了二次扬尘问题,刮(刷)灰装置直接将粉尘收集灰斗内。

2流场数值模拟试验

转板电场是五区电除尘的主要组成部分,也是对其流场荷阻力影响最大的设备b刮。下面介绍有关设备阻力和气流分布的数值模拟试验情况。

2.1数值计算建模

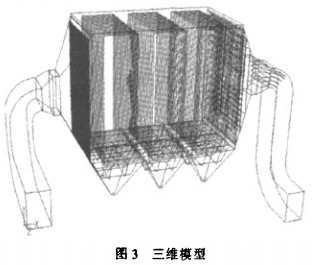

以工程所用的电除尘器为例,采用Fluent软件计算分析增设转板电场前后除尘器的阻力和气流分布,以得出转板电场对电除尘器阻力和气流分布的影响结果。

电除尘器三维模型如图3所示,进口有三层气流分布板,开孔率分别为62%、52%和46%,出口槽形板的等效开孔率为36%。转板收尘极为多孔板(开孔率约为70%),其转动速度慢,可假定其运动不影响气流分布,在计算模型中将转板收尘极等效成两层气流分布板。

|

边界条件设置:进口边界条件选择速度进口边界条件,假定进口断面气流分布是均匀的,速度大小取平均值,方向垂直于进口断面;出口边界条件选择压力出I=l边界条件。压力出口边界条件需要在出口处设置静压(相对压力)和一组“回流”参数。壁面条件采用无滑移壁面条件。气流分布板是多孔板,计算时将其简化为均匀的透气板,用多孔跳跃模型模拟。

2.2设备阻力计算

3种工况计算说明:工况1,进风口内设三层气流分布板,出口内设出口槽形板;工况2,进风口内气流分布板不变,将出风口内的槽形板换成转板电场;工况3,进风口内前两层气流分布板不变,将第三层气流换成转板电场,出风口内的槽形板换成转板电场。

2.3流场分布及分析

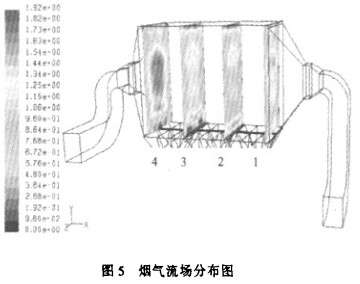

由Fluent计算得出的烟气流场分布云图如图5所示。图中的1,2,3,4分布表示一电场前,一、二电场之间,二、三电场之间,三电场后等4个断面。

|

通过对3种工况下各断面流速的相对均方根值分析,可得到以下规律:a.在设定的原始状态计算条件下,工况1进出口流速的相对均方根最小,分别为0.145和0.21。b.在除尘器入口增设转板电场,可改善气流分布的均匀性。c.出口增设转板电场或改变转板电场的开孔率,对断面1、2的影响很小,而对断面3、4的影响大。d.出风I=I转板电场的开孔率不当,则断面3、4的气流分布变差;原设备气流分布(工况1)对出风口转板电场的流场影响也很大。e.将出I=I槽形板改造成转板电场时,需要通过均流,导流调节来达到气流分布的均匀性。

3收尘性能试验

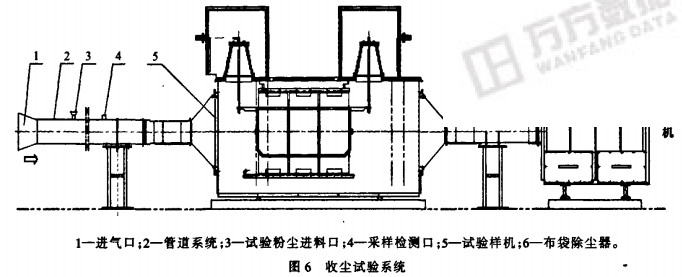

3.1试验装置

收尘试验装置见图6。

|

3.2试验条件

为检测转板电场的收尘性能,试验样机选择普通电场、转板电场和重力沉降3种结构形式。进行普通电场试验时,样机内选用应用较多的极配形式:阳极板为480C板、阴极RS芒刺线,极线距为0.5 m,电场长度为2 m。进行转板电场试验时,样机内装设有转板电场组件(放电极为十齿芒齿线)。进行重力沉降试验时,样机内无电场构件。

同极距分别采用0.4,0.45,0.5 m,试验环境温度9℃,环境湿度30%,入口烟气含尘质量浓度约470 mg/ma。

3.3 试验粉尘

试验粉尘选用3台不同的带式烧结机机头粉尘(分布为1#、2#、3#),3种粉尘的化学成分如表l所示,粒度分布和比电阻如表2所示。

|

3.4试验结果

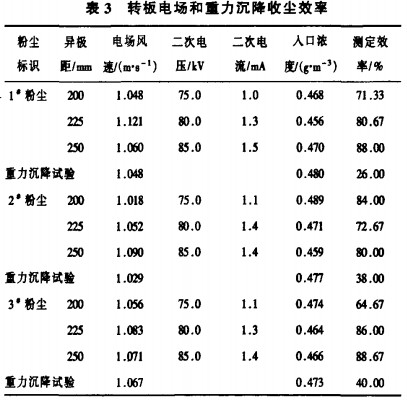

3种粉尘、3种同极距下的转板电场和重力沉降收尘试验效率结果见表3。

|

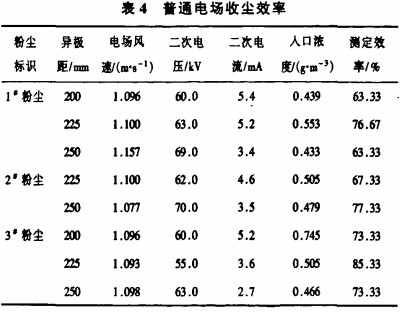

3种粉尘、3种同极距条件下普通电场的收尘效率试验结果见表4。

|

3.5试验结果分析

上述所测除尘效率实际是电场除尘作用和重力沉降作用的共同结果,因此为便于比较,将各试验条件下的电场收尘效率汇总如图7所示。

|

分析收尘性能试验数据可得出如下结论:a.统计平均电场试验收尘效率,转板电场较普通电场高15%;而转板电场的长度不到普通电场的1/2,可见转板电场的性能之优越。b.对于不同性质的粉尘,转板电场和普通电场都有效率最高的极距范围,可见两者都有极配优化的必要。c.对于相同的同极距,转板电场可获得较高的运行电压,而二次电流偏低;普通电场可获得较高的二次电流,而运行电压偏低。转板电场更有利于节能减排。d.转板电场对微细、高比电阻粉尘的捕集效率高,且异极距越大,捕集效率越高。

4工程应用

改造设备概况:粉尘种类为30 m2带式烧结机机头原电除尘器规格型号GD 60.II,处理气量19万m3,h,电场风速0.88 m/s,2个电场,同极距0.4 m,电场长度8 m,通道数18个,人口粉尘质量浓度3—5 gin’,出口排放粉尘质量浓度0.13 g,m3,排放粉尘为土灰色絮状粉尘,堆积密度0.35/cm3。

实施改造时,采用五区电除尘技术进行改造:进风口内增设均流电场1套,一、二电场前各增设复荷电场2套,出风口内增设转板电场1套。原设备壳尘。传统电场 体,进出风口,阴阳极及振打,灰斗等均不作任何改造。

改造结果:改造实施投运1年后,工程验收检测出口排放粉尘质量浓度分别为39 nlg,m3和21 mg,m3。设备阻力增加约80 Pa。

5结论

1)在电除尘器内部增设转板电场,无论是出风口内还是进风口内,其增加阻力很小。

2)在除尘器入口增设转板电场,有利于气流分布的均匀性。在除尘器出口增设转板电场,通过整体(包括原气流分布系统和转板)的流场数值模拟试验,所得分布状态理想。

3)转板电场长度短,收尘效率高,对微细粉尘和高比电阻粉尘也有优越的性能。

4)在五区电除尘技术的工程应用中,检测证实其对出口排放改善效果明显。

使用微信“扫一扫”功能添加“谷腾环保网”