氨法脱硫技术在烧结烟气治理领域应用研究

1 概述

我国钢铁行业烧结烟气的治理主要集中在除尘方面,随着环保要求的日益提高,尤其对二氧化硫的排放浓度与排放总量进行了严格控制以后,烧结烟气脱硫逐渐引起了企业的重视。

我国烟气脱硫的研究与工程应用在20 世纪70 年代开始,但真正近20 年才进入了高速发展期,这期间主要集中在电厂的锅炉烟气脱硫。钢铁行业进行烧结机的烟气脱硫从2003 年后才逐渐走上日程,经过5 年的发展,目前国内上马烧结机烟气脱硫工程的钢铁企业已经有10 余家,涉及烧结机有20 余台。从电厂锅炉应用的经验来看,成熟的烟气脱硫技术主要有干法和湿法两种。干法的主要代表工艺有循环流化床工艺、密相干塔工艺、NID 工艺;湿法的主要代表工艺有石灰石- 石膏法、氨法脱硫工艺、镁法脱硫工艺。与此相对应的烧结烟气脱硫技术也主要以这两种脱硫工艺为主,以上提到的两种工艺均有在国内钢铁企业烧结机应用的实例。湿法脱硫、半干法脱硫工艺技术参数见表1。

|

干法与湿法两种脱硫工艺均有比较明显的优缺点:干法脱硫工艺投资小、占地面积小、运行费用低但同时也有运行不稳定,脱硫效率不高的特点。湿法脱硫工艺占地面积大、投资大、容易腐蚀但运行稳定、脱硫效率高。本文主要针对湿法烟气脱硫技术中LS 氨法技术进行介绍。

2 LS 氨法脱硫技术特点

氨法脱硫技术从20 世纪70 年代开始投入应用, 已经有了很大的更新,在实际应用过程中逐步进行改进。LS 氨法脱硫技术是在不断的探索之后形成的成熟氨法脱硫技术,已经在锅炉烟气的治理中得到了非常广泛的应用。

LS 氨法脱硫反应原理属于瞬时反应,具有多种功能既能脱硫、脱硝,又能除尘,在系统流程上采用循环密闭系统,并设有防氨泄露安全等有效措施。具体技术特点:

1) 脱硫效率高。在脱硫塔内,氨水与烟气充分接触,属于气- 液反应,瞬时完成,相同反应条件下,是反应速率最快的。

2) 副产物(硫酸铵) 易于回收利用,具有良好应用价值。可以应用作农业肥料,用来加工成复合化肥, 或用作化工企业的原料。

3) 同步多功能一体化。具有良好的脱硫和除尘功能,同时具有一定的脱硝功能。

4) 液气比值小。与传统的石灰石- 石膏法脱硫技术相比,液气比值是石灰法的1P10 以上,可以大大减少自身能耗(水、电消耗) ,减少设备总投资与运行成本。

5) 脱硫反应温度区间可变范围大。在40 ~ 180 ℃反应塔内,脱硫效率依然能够达到95 %以上。液体pH 值控制在生成(NH4 ) 2SO3 范围之内,进而降低了设备的腐蚀(已有反应塔使用10 年以上的范例) 。循环液的温度越高,硫铵的溶解度越大,运行中一般控制在使循环液接近饱和结晶的浓度以下,使其在塔外结晶,有效避免堵塞现象。

6) 适应烟气量和烟气含硫量的变化。脱硫系统具有较高的可靠性及灵活性,当烟气量发生变化时, 控制系统自动及时进行脱硫剂浓度和量调节。当脱硫剂浓度增加时,系统采用独特的结构设计有效防止气体氨的逃逸。进而避免脱硫剂的浪费和可能造成的环境污染问题。

7) 适应烟气中粉尘含量的变化。系统具有高效除尘功能,烟气中粉尘在脱硫塔内得到有效捕集,同时,系统中设置了固液分离装置,有效实现粉尘的回收再利用,也避免了系统内粉尘杂质沉淀和堵塞。

8) 系统阻力小。由于LS 塔属于喷射塔,塔本体阻力比填料塔阻力小,仅为填料塔阻力的1P3 ,一般为 500~800 Pa 。经过塔本体阻力计算以及多次实际应用,测试证明LS 塔本体阻力均小于1 000 Pa ,一般在 500~800 Pa 。

3 方案分析

3.1 项目概述

某钢厂66 m2 烧结机烟气脱硫工艺方案,单台烧结机的烟气量为297 000 m3Ph ,烟气中二氧化硫含量设计值为2 500 mgPm3 ,烟气中粉尘含量为200 mgPm3 。项目建成后,二氧化硫的排放浓度小于100 mgPm3 ,粉尘排放浓度小于50 mgPm3 。每年可以减少二氧化硫排放7 171 t ,减少粉尘排放448 t ,能够生产硫铵产品 114 万t 。

3.2 工艺路线

本项目采用LS 氨法脱硫工艺。本工艺具有脱硫效率高、投资省、运行费用低等优点。脱硫效率能够达到95 %以上。脱硫除尘后能够达到国家最新的钢铁工业污染物排放标准和清洁生产标准(钢铁行业) , 采用单台烧结机配套一套烟气脱硫装置。具体的工艺过程主要包括:

1) 氨水储存输送系统。根据钢铁厂的实际情况, 可以应用德胜钢铁公司焦化厂的剩余氨水。用量不足的部分,可以进行外购,用罐车输送至厂区氨水储存系统中,进行调氨处理以备工艺应用。

2) 烟气系统。通过新设增压风机引出烧结烟气, 烟气经烟道至脱硫塔。在原有烟囱前和脱硫塔前分别设置挡板门,用于烧结机运行期间脱硫装置的隔断和维护。FGD 配置一台用于克服自身阻力的增压风机,以保证烧结机的正常运行。新配置的增压风机选型要与烧结系统压力、流量等参数相匹配,进而保证脱硫系统不影响烧结系统的正常稳定运行,同时在烧结工况发生变化的情况下,保证脱硫系统正常运行和脱硫除尘指标的达标。烟道设置保温,防止烟气温度低于酸露点对烟道产生腐蚀。

3) 脱硫吸收系统。调配一定浓度的氨水,通过喷雾反应段,与烟气中的SO2 充分反应,生成亚硫酸铵溶液,流入循环液池。亚硫酸铵溶液氧化风机的不断充氧氧化为硫酸铵溶液。脱硫吸收塔内部有特殊结构设置,用于捕集粉尘、以及可能的逃逸气溶胶。在脱硫塔底部设有循环泵,用于吸收液的循环泵,循环泵为离心泵,叶轮由防腐耐磨材料制成。

4) 工艺水及废水处理系统。从烧结厂厂区供水系统引接至FGD ,分别接至工艺水箱及部分用水点。本工艺没有废水排放。氨水需要用水来调配一定浓度;在脱硫过程中会由于烟气的显热,焓差使水蒸发损耗要补充的水;清洗塔内设备工艺水分两路:一路送到工艺系统,另一路送到水池补水,所有工艺水不外排,循环使用,整个系统中只有补水,没有排水。所有水量均由控制系统进行控制。

5) 脱硫副产物硫酸铵提取系统。从脱硫塔底部洗涤下来的粉尘进入洗涤液中,并进入沉降池内,在沉降池内通过泵送,进入压滤机,压滤后得到泥饼和清液。泥饼通过汽车运输到烧结原料场,回收用作烧结原料,以便回收其中的有用金属;清液通过泵送进入循环池内,循环用于烟气脱硫系统。该系统装置不造成固废排放和污水排放。

从曝气氧化池中泵送来的硫酸铵溶液进入到脱硫副产物硫酸铵提取系统。

鉴于烧结烟气中含有重金属(如As 等) 可能造成脱硫副产物质量的影响,本系统设计有重金属处理备用系统。以便于应对今后国家对烧结烟气重金属处理要求及农用化肥中重金属含量要求。

6) 给排水系统。根据主体工艺的特点,此系统只有给水,没有排水。给水排水系统的设置将包括:生活给水系统及排水系统、生产消防给水系统、雨水排放系统。

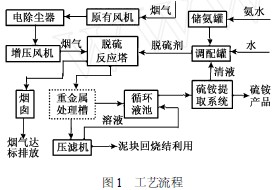

7) 采暖、通风系统。对采暖、通风、空调的要求根据当地标准要求,进行设计。有特殊工作条件要求, 尽量符合业主要求,本着节能、增效进行设计。烧结烟气脱硫系统,有以上分系统组成,具体的流程如图1。

|

3.3 治理前后污染物排放对比

目前现场并没有进行烟气脱硫的治理,该工程建成后将会大大降低烧结机的污染状况,项目投产前后的污染物排放对比见表2。

|

3.4 成本分析

该项目成功达产后,生产硫氨产品可以外销,目前硫氨产品在市场属于紧俏商品。因此项目投产后, 有一定的利润,经济效益明显。可年产硫铵14 760 t , 则本项目达产后年营业收入为1 328万元。另外,该项目投产后,每年可节约SO2 排污费450 万元,节约粉尘排污费11 万元。折算后,该项目可带来的每年收入为1 791万元,烧结厂烟气脱硫年成本1 600万元, 每年可盈利190 万元。

从以上的分析可以看出,LS 氨法脱硫技术不同于以往的环保建设项目,该项目建成投产后具有明显的经济效益,同时减少了二氧化硫的排放又具有明显的社会与环境效益,一举三得。

4 烟气脱硫工艺选择依据

钢铁企业进行烧结烟气脱硫工程势在必行,具体选用何种工艺要根据各自的情况酌情而定,这其中要注意以下几点参考:

1) 是否有适合的脱硫场地。对于新建烧结厂均有比较富裕的脱硫场地,可以同时满足干湿两种脱硫技术。但对于老厂改造,就面临场地紧张,要求布置更加灵活的脱硫工艺。

2) 吸收剂来源。吸收剂可以主要有石灰(熟石灰) 、液氨、碳酸镁等,钢铁企业要根据自身的情况而定,同时也受到地域限制。

3) 烧结机工况条件。烧结机生产工况条件各有不同,从调研情况看烧结烟气中二氧化硫的含量从 200~5 000 mgPm3范围内波动,上下相差比较明显,也决定了选用何种脱硫工艺。

4) 脱硫副产物的处置。脱硫副产物如果处理不当很容易造成二次污染,因此脱硫副产物的处置至关重要。

5 结论和建议

1) 钢铁企业的焦化厂剩余氨水是否能满足烧结机氨法脱硫的需要,需要进一步科研攻关,同时在现有的现场条件下挖掘新的氨源。

2) 需要预先测定烧结除尘灰中微量元素的含量, 以保证脱硫产物的品质,为脱硫产物的再利用消除隐患。

使用微信“扫一扫”功能添加“谷腾环保网”