湿法水泥回转窑电收尘器的改造

某厂Φ4m×145m年产30万t熟料的湿法水泥回转窑生产线于1997年10月14日正式点火投产,窑尾烟气采用平顶山电收尘器厂YC16B-90m2BS780型91m2的电除尘设备进行收尘,截止到1998年1月13日大窑中修前电收尘器下的六个灰斗不下灰,积灰过多,造成电场灰短路。归纳总结为主要有以下几个原因:

(1)粉尘粘性较大,造成粉尘在灰斗内的流动性差。

(2)粉尘的湿度大,由于入窑料浆采用水密封,增加了出磨料浆的水分含量。

(3)灰斗下料口小(312mm×312mm),容易使粘灰、湿灰结块堵塞。

除此之外,与电收尘器的操作程序不合理,与窑的工艺状况不稳定也有关系。

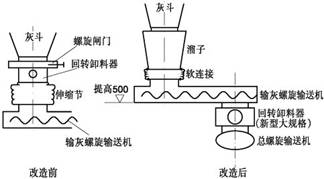

针对本厂的粉尘特性,提出对灰斗的出料结构进行改动,方法是将灰斗下料口扩大为600mm×400mm,扩大之后下部做一个溜子,为减少漏风量,将原输灰螺旋输送机提高,在螺旋输送机出口处新增两台规格较大的回转下料器,同时对原螺旋输送机的密封性能进行处理,尽量不漏风,具体改造见图。

|

电收尘灰斗改造图

为了降低改造成本,减少改造的工作量,改造时仍使用原输灰螺旋输送机,只是将每台螺旋输送机提高500mm,使其更接近灰斗的下料口。螺旋输送机型号为:LS315×21.5m,转速为50r/min,输送量为20t/h,共2台。对螺旋输送机采取简单而有效的密封措施:要求螺旋输送机盖板之间重叠好,盖板与螺旋输送机壳体间用卡子压接好;盖板间的缝隙,盖板与壳体间的缝隙塞石棉绳并用黄油密封。同时在每个灰斗壁上加装一台0.25kW的振动器,并采用可靠的PLC控制,使每个灰斗20min振打一次。

上述方案共投资3万多元,经过几天的改造获得成功。

改造后,1998年1月23日大窑再次点火,除要求岗位工正确操作电收尘器外,还要求看火工操作时保证电收尘器入口温度在170℃以上,点火24h时以后,电收尘器三个电场都顺利升压,可靠运行,收尘效率符合环保部门要求。截止7月2日,电收尘器运行良好,运转率为100%,期间因停窑定检三次进入电场内部查看,结果是6个灰斗仓壁光滑、粉尘排空,可以清晰地看到仓底输灰螺旋输送机的叶片。达到了灰斗不存灰、有灰及时排空及防止灰结块堵塞的目的。振动器对卸灰起着至关重要的作用,它使灰斗仓壁间歇振动,灰无法粘附上;振动器也振动与灰斗连为一体的溜子,使溜子不粘灰、不棚灰、顺畅下灰。

经过4个多月的运行,检查电场内部没有出现结露现象;极丝、极板没有出现腐蚀现象。

此改造方案费用低、工作量小。但需要经常检查、维护输灰螺旋输送机的密封。我们打算在下次计划大修时,将灰斗下的输灰螺旋输送机改为拉链机,使得改造更为完善。

使用微信“扫一扫”功能添加“谷腾环保网”