络合铁法脱除垃圾填埋气中的H2S

摘要:建立了以EDTA和柠檬酸为铁盐络合剂的循环脱硫体系,采用络合铁法对垃圾填埋气中的H2 S进行脱硫中试实验,结果表明实验所建立的络合铁脱硫体系运行稳定,脱硫效率高,适合应用于垃圾填埋气中硫化氢脱除。

关键词:垃圾填埋气,硫化氢,络合铁法,脱硫

目前城市生活垃圾主要采用卫生填埋的处置方法。经过填埋覆土后的垃圾在厌氧环境下厌氧发酵产生垃圾填埋气,其中含有蛋白质、硫酸盐的垃圾组分经发酵产生H2 S气体[ 1 ] 。H2 S是一种高度刺激性的气体,有强烈的臭鸡蛋气味,当空气中的H2 S 的体积分数超过011%时,能造成人体的中毒,更高浓度会引起神经中枢中毒或窒息[ 2 ] 。当H2 S与水共存时对金属产生明显的腐蚀,即H2 S在水中的离解,由铁离子与硫离子反应生成硫化亚铁,造成了钢铁表面均匀减薄或坑蚀[ 3 ] 。所以湿度很高的填埋气中H2 S的存在会引起设备和管道腐蚀、催化剂中毒,导致生产运行成本的增加。另外,当填埋气作为能源燃烧时会产生大量的SO2 气体,对大气产生酸性气体污染。所以填埋气作为燃料气输送利用前必须经过脱硫预处理。

1 实验部分

1.1 络合铁法脱硫工艺原理及特点

络合铁脱硫技术是一种以铁为催化剂的湿式氧化还原脱除硫化物的方法。络合铁法采用碱 (Na2 CO3 或K2 CO3 )的水溶液吸收硫化物, H2 S气体与碱发生反应生成HS- ,通过高价态Fe离子还原成低价态Fe离子,将HS- 转化成硫磺。在再生过程中,低价态的络合铁溶液与空气接触氧化成高价态络合铁溶液,恢复氧化性能,溶液循环吸收硫化氢气体。从而建立一套“吸收氧化2再生2吸收氧化”的循环脱硫体系[ 4 ] 。

络合铁法脱硫的反应过程如下[ 5 ] :

(1) 碱性水溶液吸收H2 S、COS、CS2 :

H2 S + Na2 CO3 →NaHCO3 + NaHS COS + H2O →CO2 + H2 S CS2 + 2H2O →CO2 + 2H2S

(2) 析硫过程:

2Fe3 + (络合态) +HS- →2Fe2 + (络合态) +S↓ +H+

(3) 再生反应:

4Fe2 + (络合态) + O2 + 2H+ →4Fe3 + (络合态) + 2OH-

(4) 副反应为:

2NaHS + 2O2 →Na2 S2O3 + H2O Na2CO3 + CO2 + H2O →2NaHCO3 Na2CO3 + 2HCN →2NaCN + H2O + CO2 ↑ NaCN + S →NaCNS

络合铁法脱硫工艺简单,脱硫效率高,单质硫回收纯度高,集脱硫与硫磺回收为一体; H2 S的吸收与脱硫液再生均可在常温下进行; H2 S转化为硫氧化物的副反应少,含铁的溶液不存在环境污染问题。填埋气作为一种特殊气源,其硫化氢含量较低且含有40%的CO2 ,而络合铁脱硫技术适用于浓度较低或H2 S浓度较高但气体流量不大的场合,更重要的优点是该工艺在脱除硫化物过程中,几乎不受气源中CO2 含量的影响而能达到非常高的净化度[ 6, 7 ] 。

1. 2 脱硫剂的选定

脱硫剂的选定包括2个步骤: (1)采用Na2CO3 溶液中Fe2 +和Fe3 +的可溶性作为依据来选定络合体系的成分; ( 2)根据经济和可靠的原则确定络合剂最适合的配比,即在较小的络合剂用量的前提下获得较大的总铁含量[ 8 ] 。根据Fe2 +和Fe3 +的络合能力,选取含有2种不同类型的络合剂。其中一种络合剂用来牢固地结合Fe2 + ,以防止生成FeS沉淀;另一种络合剂则用来络合Fe3 + , 以防止生成 Fe (OH) 3沉淀[ 9, 10 ] 。经过对多种溶液的筛选比较, 确定采用EDTA和柠檬酸为铁盐络合剂。另外向脱硫液中添加对甲苯磺酸作为稳定剂,可减少络合剂的降解[ 11 ] 。

脱硫液组成:总铁015 mol/L, EDTA 2 g/L,柠檬酸2 g/L,Na2 CO3 20 g/L,硫磺改性剂10 mg/L,杀菌剂10 mg/L,锑系缓蚀剂5 mg/L,消泡剂10 mg/L, pH≈ 815。

1. 3 脱硫中试实验的工艺流程和设备

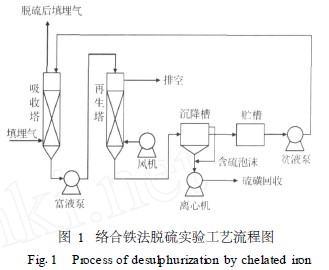

如图1所示,原料气进入吸收塔底部进气口与络合铁溶液逆流接触,气体中的H2 S被络合铁溶液吸收,脱硫后的净化气经过吸收塔气液分离器从吸收塔顶部排出进入后续利用工序。吸收了硫化物的富液经过富液泵进入再生塔由空气氧化再生,再生液进入沉降槽。再生过程中形成的硫磺为硫磺泡沫,脱硫体系中加入的消泡剂可促使硫磺泡沫的减少,硫磺改性剂的加入可提高硫磺的沉降性能,最后浓缩沉降后的硫磺溶液和沉降槽表层的含硫泡沫一同送入离心机脱水分离进行回收。再生液流经贮槽、贫液泵、加热器回流进入吸收塔,实现了脱硫液的循环使用。再生后的空气和溶液释放的CO2 一起从氧化再生塔顶部排空。

|

2 结果分析与讨论

络合铁法脱硫实验的气源为某生活垃圾填埋场产生的填埋气,经过填埋气收集系统和脱水系统进入络合铁脱硫实验装置。填埋气中H2 S浓度约为 100~300 mg/m3 , CO2 含量在30% ~40%之间,属于富二氧化碳含硫气体。

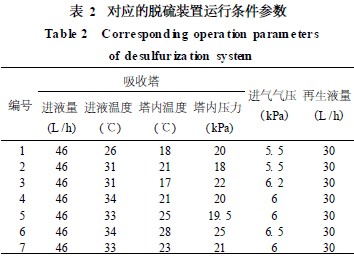

具体的脱硫数据如表1所示。

|

由表1可见,填埋气气源中H2 S浓度在100~ 200 mg/m3 时,络合铁法脱硫后净化气体中H2 S浓度可控制在7~15 mg/m3 ;当入口H2 S浓度最高达到300 mg/m3 左右时,出口H2 S浓度达到最高约为 1719 mg/m3 ;总体脱硫效率大于92%,最高脱硫效率为9415%。经过络合铁脱硫装置填埋气中大部分的H2 S被脱除,大大减少了H2 S对填埋气管道,填埋气燃气锅炉、填埋气燃气轮机、填埋气燃气内燃机等填埋气后续利用设备的腐蚀与损耗,也减少了填埋气燃烧后SO2 的排放量。

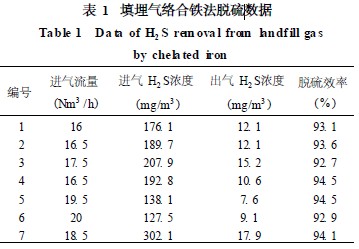

表2为表1各数据测量时同步测定记录的脱硫装置运行条件参数。由表2可知,络合铁脱硫装置运行稳定。吸收塔进液量保持46 L /h不变;进液温度从26 ℃开始上升至31 ℃,并稳定在33~34 ℃左右;塔内温度随进液温度变化波动;进气气压控制在 515~615 kPa之间以保证进气量的稳定;再生塔的再生液量维持在30 L /h,确保脱硫装置再生循环部分的正常运行。

|

|

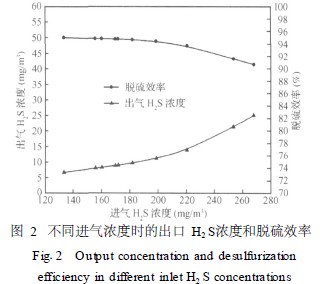

如图2所示,本实验在吸收塔进液量为46 L /h, 进气流量为20 Nm3 /h (其他脱硫装置运行参数均相同)的条件下,对不同进气浓度下的脱硫效果进行了比较。在进气H2 S浓度小于220 mg/m3 时,脱硫效率都能保持在93%以上。随着进气H2 S浓度的增加,脱硫效率下降,当进气浓度在270 Nm3 /h左右时效率达到最低为91%左右,出口H2 S浓度低于 25 mg/m3。分析其原因在进气量恒定时,进气H2 S 浓度的增大等同于进气H2 S负荷的增加,在吸收塔脱硫液与填埋气接触吸收传质过程中,部分H2 S来不及与脱硫液反应就通过吸收塔从顶部出口排除, 从而导致了出口填埋气中H2 S浓度的上升,即脱硫效率降低。

该中试设备连续运行3个月,期间共投加络合剂EDTA与柠檬酸各1 100 g,碳酸钠11 700 g,总计脱硫64.86 kg,即碳酸钠消耗量为每克硫0.18 g,络合剂消耗量为每克硫0.034 g。

3 结 论

(1)络合铁脱硫装置采用EDTA和柠檬酸为铁盐络合剂建立二元络合体系,并添加对甲苯磺酸作为稳定剂以减少络合剂的降解,实现脱硫液的再生循环,中试脱硫装置运行稳定。

(2)在脱硫装置运行参数相同情况下,脱硫效率随着进气H2 S负荷的升高降低。

(3)络合铁法脱硫技术应用于填埋气脱硫取得了良好的效果,总体脱硫效率稳定在90%以上,在填埋气净化预处理中表现出很好的应用价值。

参考文献

[ 1 ] 吴满昌,孙可伟,张海东. 城市生活垃圾沼气的净化技术进展. 现代化工, 2005, 25 (增刊) : 111~114

[ 2 ] 姜怡娇,宁平. 硫化氢废气净化进展. 云南环境科学, 2002, 21 (3) : 40~44

[ 3 ] 王霞,钟水清,马发明,等. 含硫气井钻井过程中的腐蚀因素与防护研究. 天然气工业, 2006, (9) : 80~84

[ 4 ] 吴振中,曹作刚,李发永. 络合铁法脱硫工艺研究进展. 石化技术, 2006, 13 (1) : 45~47

[ 5 ] 杨建平,李海涛,肖九高,等. 络合铁法脱除酸气中硫化物的试验研究. 化学工业与工程技术, 2002, 23 (2) : 23~24

[ 6 ] Jeffrey G. C. Process and composition for removal of H2 S from gases. US4774071, 1988

[ 7 ] 肖九高,杨建平. 络合铁法脱除硫化氢技术. 环境工程, 2004, 22 (3) : 48~49

[ 8 ] 郑志胜,曹砚君,陈珊珊,等. 改良络合铁法脱硫的研究. 上海化工, 1998, 23 (2) : 24~26

[ 9 ] 肖九高,杨建平,郝爱香. 国外络合铁法脱硫技术研究进展. 化学工业与工程技术, 2003, 24 (5) : 41~43

[ 10 ] Hardison L. C. Go from H2 S to S in one unit. Hydro2car2 bon Processing, 1985, 64 (4) : 70~71

[ 11 ] Primack H. S. Method of stabilizing chelated polyvalent metal solution. US4455287, 1984

使用微信“扫一扫”功能添加“谷腾环保网”