陶瓷过滤除尘技术

目前,高温除尘器主要有布袋除尘器、移动床除尘器、陶瓷除尘器等,其中陶瓷除尘器具有出色的热稳定性和化学稳定性,除尘效率高,使用寿命长,因此,陶瓷过滤器已成为一项重要的高温除尘技术.

1 陶瓷过滤元件及结构

陶瓷过滤元件按陶瓷的微孔结构可分为均质陶瓷和复合膜层陶瓷,复合膜层结构包括双层和多层结构. 双层结构是由微孔孔径较大的支撑层和孔径相对较小的膜过滤层组成,这种结构克服了传统陶瓷过滤元件压力损失高、过滤效率低的问题,实现了表面过滤,是近些年来开发应用最为典型的一种结构形式.

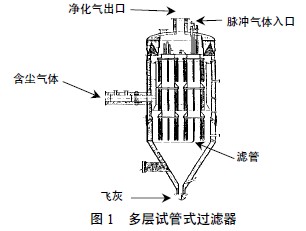

按形状又可分为试管式和错流式片状2种结构,试管式过滤器是一种形如试管的陶瓷过滤管,工业上用多个试管式过滤元件组成多层试管式过滤器,如图1 所示. 含尘气体从下部进入过滤器,由管外部穿过陶瓷壁而实现过滤,捕集下来的颗粒落入灰斗中. 当穿过陶瓷管的压降因粉尘粘在陶瓷管外壁而逐渐增加到一定值后,需用高压空气脉冲反吹,实现了在线清灰. 试管式过滤器的管板与过滤器壁的连接涉及到密封、热膨胀等问题,因此管板上的布管必须考虑到管板强度、滤管之间的粉尘夹带和粉尘架桥等问题.

|

复合膜层结构中膜层的孔隙率、厚度及孔径大小对过滤元件的过滤性能有着重要的影响. 通过重复喷涂可得到多层表面过滤薄膜,提高过滤效率,但是重复喷涂的热处理成本很高.

由3M 公司生产的CVI-SiC 复合型过滤管由3层结构组成:外层过滤层、中间纤维层和构成过滤器支撑基体的纤维内层. 在外层过滤层和中间纤维层内部沉积着约1~2 μm 的碳化硅颗粒,而在内层纤维层沉积有约100 μm 的碳化硅.

CVI-SiC 的氧化稳定性和表面涂层的稳定性,及Nextel 或Nicalon 纤维在高温氧化性环境中的应用稳定性是纤维缠绕和纤维强化CVI-SiC 或者SiC-SiC 复合型试管式过滤元件存在的问题.

2 滤饼的研究

滤饼对陶瓷过滤器的过滤起着重要作用. 含尘气流经过陶瓷孔隙时,在惯性碰撞、扩散和架桥等作用下,粉尘颗粒被陶瓷捕捉,在陶瓷表面逐渐形成一层由粉尘组成的滤饼. 当气流的压力降因粉尘粘在陶瓷管外壁而逐渐增加到一定值后,需要进行清灰,使滤饼脱落. 压降升高的原因主要有3条:(1)每次反吹清灰之后,陶瓷表面的残留粉尘会增加;(2)滤饼层的致密化和陶瓷过滤薄膜孔隙的孔体积下降及孔径的缩小;(3)由于粉尘和过滤器之间的化学反应和烧结等作用引起过滤介质中孔隙的堵塞.

Hurley 认为在1 000 ℃以上的高温条件下,玻璃质的硅酸盐化合物对粉尘沉积物的粘性起主要作用,但是在低温条件下,却是硫酸盐化合物起主要作用,尤其是在含钙量高的粉尘中.

3 陶瓷过滤器安全系统

由于种种原因,陶瓷过滤管经常会破裂. 一旦某一个过滤元件破裂,含尘气流就会进入过滤器清洁气室,从清洁气出口进入后续工艺,如燃气涡轮机等,影响后续工作. 为了避免这种情况的发生,必须建立一套过滤器的安全系统.

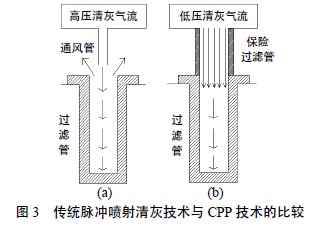

文献报道了一种故障安全保险技术(Coupled Pressure Pulse,CPP). 图3 为CPP 技术原理图,图3(a)是传统的清灰装置,其通风管管口与过滤管保持一段距离,且管口径小. 脉冲气流从通风管口进入过滤管,气流动能转化为静压,实现清灰. 当过滤管破裂时,含尘气流直接进入清洁气室.

|

清灰强度取决于脉冲气流速度、质量流量和反吹系统的结构尺寸. 图3(b)是CPP 技术,它的通风管直接与过滤管相连,省去了通风管口与过滤管的距离,同时保证通风管与过滤管的口径一致,而且将通风管设成多孔. 当过滤管破裂时,多孔性通风管可以起到过滤管作用,阻止含尘气流进入清洁气室,成为保险过滤管.

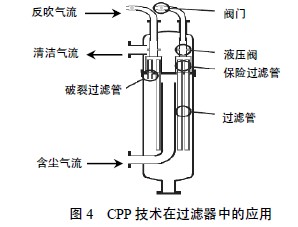

图4 为CPP 技术在过滤器中的应用原理. 在大型过滤设备里,每个过滤元件设一个保险过滤管,再把这些过滤管分组. 过滤时,待过滤气流首先经过过滤管,再经过保险过滤管、液压阀,最后进入清洁气室. 期间的压力损失比喷射脉冲要小.如果过滤管破裂,含尘气流会以很高的表面速度通过保险过滤管. 为了控制清洁气流的粉尘浓度,保险过滤管必须要有高除尘率. 由于气流的高表面速度,粉尘会渗透到过滤管很深处,保险过滤管很快就会被堵塞. 为了避免在清灰时粉尘被再次扬起,需要用具有深层过滤特性的过滤元件.

|

CPP 清灰技术与传统脉冲喷射清灰技术相比有明显的优点:清灰强度更高,而清灰气流压力只比系统压力高出0.05~0.2MPa,对于危险性的黏性粉尘也能够稳定过滤,避免了因滤饼破裂而经常关闭系统. 而且,系统的剩余压降也很低. 因此,可以延长过滤周期,提高过滤速度,降低成本.

4 陶瓷过滤器高温气体净化技术

在传统工艺中,高温气体的除尘和脱硫脱氮是分开进行的,在选择性催化还原脱氮之前先除尘,或者在燃烧之后再脱硫. 这种多步操作增加了成本,也浪费能源. 因此,在陶瓷高温除尘器的基础上,高温气体净化一体化技术应运而生.

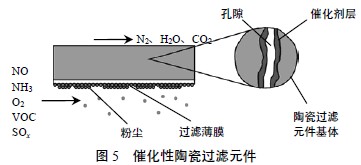

图5 为催化性陶瓷过滤元件,即在陶瓷过滤器外表面涂一层过滤薄膜,在陶瓷内部加催化剂作为催化层. 这种技术可用于脱氮脱硫、HCl 等潜在的气态催化剂毒物的净化,及催化氧化VOC.

|

催化剂和陶瓷过滤管的组合方式较多,比较常用的方法有:(1)在多孔支撑层表面涂一层催化剂涂层,此法的催化剂层的厚度和结构变化的自由度很小,而且制造也比较困难. (2)在陶瓷过滤管制造过程中,将催化剂混入陶瓷颗粒,一起做成过滤元件,这种方法催化剂的接触面损失比较大. (3)在原来的陶瓷管上增加一根多孔内嵌管,在内嵌管和支撑管之间形成一层催化剂颗粒层. 这种方法的优点是对催化性过滤器的潜在应用具有一定的灵活性,相对催化剂薄膜制作时间少;另外,如果填充具有高表面积的催化剂颗粒,就会提高催化能力.

运用一体化技术的首要条件就是在最佳的催化温度和过滤速度下,催化能力要尽可能的高,而压差要尽可能的低,特别是高温气体. 加大过滤管的厚度,延长气流在陶瓷内的停留时间,可以提高过滤管的催化能力,但是这样过滤管的压降也增大了. 所以,要调整这两者的关系,以最小的压降取得最佳的催化性能. 文献[12]利用纳米材料TiO2 作为催化剂的载体,用特制的TiO2 溶胶,通过溶胶凝胶过程,制得TiO2 纳米材料. 在这个过程中,可以使用乙酰丙酮和乙酸作为络合剂控制钛醇盐的水解和凝缩. 催化剂采用V2O5-WO3 体系,用浸渍法把催化剂整合到多孔陶瓷过滤元件上,使其具有最高的比表面积和最低的孔隙堵塞机率. 试验结果表明,在过滤速度为2 cm?s-1,进气NO 浓度为5×10-4,300 ℃的条件下,NO 的转化率达96%,而压降只有21mbar,完全满足高温除尘的要求. 如果用SiO2 代替TiO2 作为催化剂,可以提高NO 的转化率. 而添加Pt 的TiO2-V2O5 催化剂系统,丙烯的氧化率达到了100%.

使用微信“扫一扫”功能添加“谷腾环保网”