超优克劳斯硫回收工艺技术及应用前景

采用高效能和高效益的硫回收技术对于今后面临的日益严格的环境和生态保护要求具有重要的现实意义。当前酸性硫回收方法主要有湿法和干法脱硫,干法又分为传统克劳斯(Claus)法、亚露点类克劳斯工艺,还原吸收类工艺、直接氧化类克劳斯工艺、富氧克劳斯工艺和氧化吸收类克劳斯工艺。湿法主要有鲁奇的低、高温冷凝工艺、托普索WSA工艺[1] 。

克劳斯硫回收工艺自从20世纪30年代实现工业化以后,已经广泛用于合成氨和甲醇原料气生产、炼厂气加工、天然气净化等煤、石油、天然气的加工过程中。在脱硫过程中产生的含H2S气体中回收硫,既可获得良好的经济效益,又可解决工业废气对大气的污染问题。克劳斯工艺特点是流程简单、操作灵活、回收硫纯度高、投资费用低、环境及规模效益显著,克劳斯工艺回收硫黄的纯度可达到99.8%,可作为生产硫酸的一种硫资源,也可作其他部门的化工原料[2] ,在炼油厂、天然气净化厂、焦化厂、化肥厂、甲醇厂、发电厂、煤气化厂得到了广泛的应用。而在传统克劳斯工艺基础上开发的超优克劳斯(EuroClaus)工艺在硫黄回收率、尾气环保达标、装置投资费用等方面具有更多的优势,目前,超优克劳斯工艺已在国外引起普遍重视,并在德国、荷兰、美国、加拿大和日本等国推广应用,我国近年来也已引进该工艺并投入生产运行。

1 工艺原理

传统克劳斯法是一种比较成熟的多单元处理技术,克劳斯工艺发明伊始就成为硫回收工业的标准工艺流程,也是目前应用最为广泛的硫回收工艺之一。根据过程气中H2S体积百分比的高低,分别采用直流克劳斯法、分流克劳斯法、直接氧化克劳斯法。其工艺过程为含有 H2S的酸性气体在克劳斯炉内燃烧,使部分 H2S氧化为SO2,然后SO2再与剩余的未反应的 H2S在催化剂作用下反应生成硫黄[3] 。

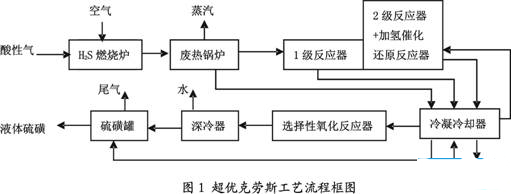

超优克劳斯是克劳斯延伸型工艺,在克劳斯硫回收基础上突破传统观念的基础上,巧妙地组合了近年开发的新技术,对传统的克劳斯工艺进行改进,从改善热力学平衡和强化硫回收的角度出发,这包括发展新型催化剂、富氧燃烧技术、深冷器技术等,对克劳斯工艺作了较大的改造,在传统克劳斯转化之后,最后一级转化段使用新型选择性氧化催化剂,增加一个选择性催化氧化反应器(超级克劳斯反应器),成为超级克劳斯(SuperClaus)工艺,与此同时在最后一级克劳斯催化反应器床层中的克劳斯催化剂下面装填了一层加氢还原催化剂,构成加氢催化还原反应器(超优克劳斯反应器),将SO2还原成硫 和H2S 后再选用选择性氧化催化剂,使总硫回收率得以大大提高。根据酸性气体进料量和催化反应器数量,回收率可以达到99.4%以上或更高[4]。超优克劳斯工艺流程见图1.

|

超优克劳斯装置由一个高温段及二个或三个反应段构成.高温段包括H2S燃烧炉和废热锅炉,利用气体中的H2S在克劳斯燃烧炉内使其部分氧化生成SO2,燃烧反应是H2S + 1.5O2→ SO2+ H2O ,约有1/3的H2S于1200 ℃左右温度下与空气在燃烧炉内反应生成SO2。其余未反应的H2S同SO2在温度较低的转化段借助于催化剂继续完成克劳斯反应,再与部分H2S作用生成硫黄。在克劳斯反应器中的反应是 2H2S + SO2→ 3S + 2H2O。随后在在加氢催化还原反应器中,SO2通过加氢催化还原反应,被克劳斯尾气中的H2 和CO 还原生成硫和H2S,反应式为 SO2 + 2 H2 → S + 2 H2O ,SO2 + 3 H2 → H2S + 2 H2O,SO2 + 2 CO → S + 2 CO2 。通过一个选择性催化氧化反应段或最后一级转化反应器改用选择性氧化催化剂处理传统克劳斯硫回收尾气,在通入过量空气的情况下将来自最后一级克劳斯段的过程气中剩余的H2S选择性氧化反应成为元素硫:H2S + 0.5O2 → S + H2O 。

该技术的核心是将克劳斯尾气中的SO2通过克劳斯反应器内的催化加氢反应段还原成H2S,然后将只含H2S的尾气经超级克劳斯反应器选择性催化氧化还原成元素硫。与通常的尾气处理工艺不同,该加氢过程不需要单独的反应器,氢气由反应过程本身产生,不需要外供氢气,过程气无需加热和冷却,同时尾气中的H2S无需溶剂吸收,也不需要投资和操作费用极高的溶剂吸收和再生系统。

2 技术特点

2.1操作灵活方便

超优克劳斯工艺采用过量空气操作从而产生较少的SO2,因此对空气的控制要求不是很严格,不要求精确控制H2S和 SO2 的苛刻比例,使操作灵活方便,工艺简单可靠、弹性范围大,操作下限可以达到15%。超优克劳斯催化剂具有良好的热稳定性、化学稳定性和机械强度,有害物质排放少,催化剂使用寿命长达8~10年,过程气中高浓度水含量不会影响H2S的转化率,装置运行平稳可靠,维修方便、非计划性停车时间低于1%[5] 。

2.2 硫黄回收率高

由于上游克劳斯采用了 H2S过量操作,抑制了尾气中SO2含量,因此装置总硫回收率高,且运行过程连续无需周期切换,可连续操作。选择性氧化反应是一个热力学完全反应,因此可以达到很高的转化率。又由于超优克劳斯反应器使用一种特殊的选择性氧化催化剂,该催化剂对水和过量氧均不敏感,且不发生副反应。此外,在尾气不作任何处理的情况下,总硫转化率即可达到 99%或 99.5%以上水平,并达到环保排放要求,具有硫黄回收和尾气处理的双重作用。

2.3装置适应性强

超优克劳斯工艺适用于酸性气浓度范围广,H2S 浓度可以在23%~93%之间,既可用于新建装置,也适用于现有的克劳斯装置技术改造,还能和富氧氧化硫回收工艺结合使用。装置运行中过程气连续气相催化,中间不需要进行冷凝脱水,无“三废”处理问题。 同时催化利仅对H2S进行选择性氧化,H2、CO等其他组分均不被氧化,不会因副反应生成COS或CS2,即使在超过化学计量的氧存在下,S02生成量也非常少。

2.4 投资和操作费用少

由于没有复杂的加氢及醇胺吸收系统, 超优克劳斯工艺投资仅相当于同规模的克劳斯+尾气处理工艺投资的70%~50%。如一个年产2万t硫回收装置,克劳斯尾气处理工艺总投资一般要8000万元人民币以上,而超优克劳斯工艺总投资仅需5000万人民币左右。此外,克劳斯尾气处理工艺需要消耗MDEA溶剂,同时溶剂需要不断再生而消耗大量蒸汽。而超优克劳斯工艺简单,仅需要少量加热蒸汽,整体装置还有富余蒸汽输出,无需外供氢气加氢,因此整体能耗不到克劳斯尾气处理工艺的50%。超级优克劳斯和其他几种硫黄回收工艺的相对投资和效益比较情况列于表1。

|

3 国内概况

超优克劳斯工艺是荷兰Jacobs公司的专利技术,具有超级克劳斯工艺的所有优点,不仅适用于现有的克劳斯装置改造,也适用于新建装置,在石化、石油、天然气行业国内也有数套超优克劳斯装置投入运行。从2007年起,国内新建的数套煤化工装置都采用了超优克劳斯硫回收技术(见表2),目前大多在建。陕西榆林天然气化工有限公司年产140万吨煤制甲醇资源综合利用项目中的五大关键生产技术之一硫回收技术采用超优克劳斯技术,计划于2011年8月1日投料试车。此外,内蒙古天河化工有限责任公司年产100万t煤制甲醇的一期工程年产60万t甲醇项目也采用了超优克劳斯技术。

|

陕西咸阳化学工业有限公司在陕西省咸阳市东郊化工工业园区内建设一套年产60万t甲醇项目。由于该项目厂址位于西安市和咸阳市之间,人口密度较大,对于环保的要求非常严格。超优克劳斯工艺能完全满足项目的排放要求。含H2S的酸性气体进入硫黄回收装置界区,经过处理后酸性尾气达标排放到装置界区外,同时生产液态硫黄产品。该项目预计在2009年10月投料试车。

华亭中煦煤化工有限公司,年产60万t甲醇项目的硫黄回收技术引进超优克劳斯技术。该项目的硫黄回收进料酸性气来自甲醇洗单元,酸性气中的COS和H2S通过超优克劳斯技术加以脱除和回收,尾气中 SO2 浓度能够完全满足小于550mg/m3 的排放指标的要求。

陕西延长石油集团年产20万t醋酸及配套项目是以煤炭为原料,选用美国德士古煤气化技术,采用甲醇低压羰基合成法醋酸工艺。其中合成气的净化采用低温甲醇洗工艺,甲醇洗装置的含H2S酸性气体进入超优克劳斯硫回收装置处理,最终使得尾气中SO2浓度低于国家排放要求。该项目建设期3年,预计2009年6月开车。

安徽淮化集团是安徽省最大的煤化工生产基地。在年产30万t合成氨项目中合成气的净化采用低温甲醇洗工艺,从低温甲醇洗装置出来的含H2S酸性气体成分为:H2S19.98%、CO275.926%、COS1.997%、N21.993%、CH2OH0.104%。通过减少甲醇循环量、较低再生压力、提高再生温度等措施使酸性气体中的H2S含量提高到23%以上,满足超优克劳斯工艺对进料气中H2S含量的要求,再进入超优克劳斯硫回收装置处理,装置的操作弹性20%~145%[6] ,处理后的尾气达标排放。项目预计在2008年年底建成,2009年年中投产运行。

4 应用前景

1996年我国颁布的新环境保护法规《大气污染物综合排放标准》(GB16279-1996)规定酸性气处理装置排放烟气中的SO2最高允许排放浓度≤960mg/m3(即≤0.0336%),虽然目前二级克劳斯和三级克劳斯技术已可立足国内,但不能满足环保要求。国内三级克劳斯总硫回收率一般在94%~96%,最高在98%。按回收率98%计算,SO2排放浓度将达到0.29%,远超过环保指标0.0336%。由于超优克劳斯硫回收工艺可以在原有克劳斯装置的基础上加以改造,增加不多的投资即可实施,使硫回收率达到99.2%~99.5%,SO2排放浓度可以<550 mg/m3,并能达到提高硫黄回收率、节省投资费用、运行费用较低,尾气符合排放标准的目的。

煤化工酸性气成分复杂,除了含有炼厂和天然气处理厂常见的烃类、氨和有机硫以外,还含有COS、HCN、NH3、CHOH、CH3OH等杂质。此外,与炼厂和天然气净化厂酸性气来自MDEA等醇胺吸收不同,煤化工装置酸性气往往直接来自低温甲醇洗等合成气净化, 因此H2S浓度较低,一般只有20%~30%。针对煤化工的特点,应选择适应低酸性气浓度,高弹性范围,可以处理复杂气体的硫回收工艺,同时要求装置投资和操作费用尽量低[7]。随着国内以煤为原料制合成氨和甲醇生产装置不断增加,可以预计在今后几年内煤制合成氨和甲醇装置还会不断增加且规模趋于大型化,过去适应于小规模装置的传统克劳斯工艺或其他落后的处理工艺已无法满足环保的要求,同时日趋严格的环保法规也对我国煤制合成氨和甲醇装置提出了新的要求。由于煤化工领域的特殊性,且通常在克劳斯装置下游没有 SCOT 尾气处理装置。针对这样的情况,若采用传统克劳斯+SCOT工艺,虽能达到环保要求,但该工艺相对流程复杂,操作工艺条件苛刻,装置投资较大。因此,对于没有溶剂吸收装置的煤化工领域来说,也不是一个很好的选择。

近年来,国内新建的合成氨和甲醇装置中的气体净化大都采用德国鲁奇公司的低温甲醇洗和国内自主开发的NHD法气体净化技术.无论采用哪种技术,溶剂再生后的酸性气体中H2S浓度一般在25%~30%,且气量也不大。由于酸性气浓度低和气量小,使得燃烧段的温度较低,这样造成其他杂质燃烧不完全。其次,由于传统克劳斯工艺本身的限制,对于较高酸性气浓度理论上的回收率通常为96%~98%,实际回收率一般只能达到94%~97%。所以,目前大多数采用单一的传统克劳斯工艺处理的合成氨和甲醇企业都存在着克劳斯尾气排放超标问题[8]。

国内原有或某些新建的甲醇厂和合成氨厂通常采用单一的传统克劳斯工艺,即在克劳斯装置的上游没有气体吸收段,这意味着酸性气无法提浓。同样,在克劳斯装置下游也没有SCOT尾气处理装置,这样根本不可能满足国家GB1679-1996《大气污染物综合排放标准》中规定的已建装置S02排放浓度必须小于0.042%和新建装置S02排放浓度必须小于0.0336%的排放指标。面对这样的情况,现有的克劳斯硫回收装置已不再适合低H2S浓度酸性气净化要求,而超优克劳斯工艺采用的富氧燃烧技术和选择性氧化反应,保证过程气的充分燃烧和完全反应,以及采用深冷器可以将过程气冷却到硫黄的凝固点温度,即114.5℃附近,由此把硫蒸气的损失降到最低水平,通常可以减少近0.06% 的硫损失,降低尾气排放中的SO2含量,可以在没有尾气处理的情况下,满足日益严格的环保要求,是新建煤制合成氨和甲醇酸性气硫回收装置和现有克劳斯装置改造的最佳选择。

总之,选择硫回收工艺主要应考虑经济性,技术性和保证国家现有的和未来的环保指标。所以,在以煤为原料制取合成氨和甲醇酸性气处理装置采用超优克劳斯硫回收工艺,将是一种最佳的选择。与带有SCOT工艺的克劳斯装置相比,虽然没有尾气处理装置,但是超优克劳斯装置依然可以达到较高的99.0%以上的硫回收率,且投资费用较低[9]。与传统克劳斯硫回收装置相比,其主要优势是投资相当,但硫回收率有明显的提高,且尾气符合环保排放要求。我国目前现有克劳斯硫回收装置77套,以及对于为数不少的小型炼油厂、焦化厂、化肥厂等,H2S含量低,建大型硫回收装置不合适也不现实,还有一些由于装置规模小,没有设尾气处理单元或尾气处理不达标的硫回收装置,预计超优克劳斯工艺今后在对国内现有克劳斯装置的技术改造和新建装置硫回收方面将具有一定的推广应用价值。

参考文献

[1] 肖秋涛,陈明,刘家洪.超级克劳斯(SuperClaus)工艺的工程实践及初步剖析[J].天然气与石油,2005,23(3):55~58

[2] 胡文彬,张义玲.克劳斯硫黄回收工艺的选择[EB/OL].http://www.zshg.com/wenzhang/jishujiaoliu/klsl-1.htm.2005.10.8.

[3] 陈赓良.克劳斯硫黄回收工艺技术进展[J].石油炼制与化工,2007,38(9):32~37.

[4] 郑彦彬,谢莹,王威.SUPERCLAUS®和EUROCLAUS®硫黄回收工艺在煤气化制甲醇和合成氨厂的应用[EB/OL].http://www. hofung-technology.com/downloads. 2007.3.6.

[5] 陈金长.硫黄回收超级克劳斯-99工艺的应用[J].石油化工环境保护,2004,27(1):29~32

[6] 刘功年.300kt/a合成氨装置硫回收技术的选择[J].氮肥技术,2008,29(3):14~17

[7] 王威.煤化工领域硫回收装置的选择[EB/OL].http:// www.ureanet.cn.2008.6.26

[8] 张义玲,达建文.我国硫黄回收现状及发展前景[EB/OL].http://www.chinanpk.com/ztbd/daxinghua/zhonghe. 2007.3.6.

[9] 赵琦.超级克劳斯工艺在天然气硫回收装置中的应用[J].化肥设计,2004,42(1):24~26

使用微信“扫一扫”功能添加“谷腾环保网”