收尘极的布置形式对收尘的影响

1 引言

收尘极是收尘极板通过悬吊装置组装连接在一起的总称。收尘极板又称阳极板或沉淀极,其作用是捕集荷电粉尘,在冲击振打时,极板表面附着的尘粒成片状或团状脱离极板表面,落入下部灰斗,达到收尘的目的。

2 除尘器中收尘极的布置方式

在工业电除尘器中,气流受阴极框架和极线等结构因素的影响,气流呈现为紊流状。尘粒在电场中的运动轨迹主要取决于气流状态和电场库仑力。对于细微粉尘而言,其运动状态主要取决于气流,电场库仑力的影响是次要的。只有当荷电尘粒进入层流区域,粒子才有可能被捕集。根据除尘器中的气流特点,在选择极板布置方式时,尽可能使带电尘粒在气流通道中即气流任一横断面上,两侧极板所收集的粉尘量大致相等;任一横断面上粉尘浓度尽可能均匀;任一横断面上电场强度尽可能接近。这就需要根据极板的结构形式,在布置方式上做一些合理的调整。下面就收尘极的同向布置和异向布置做一个比较。

2.1收尘极的同向布置形式

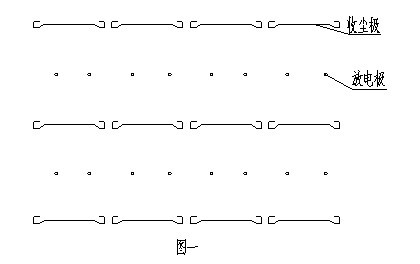

收尘极同向布置时,如图一所示。

|

这种布置形式,两侧板面形状和该通道中心面不对称。同一通道中极板防风沟侧和防风沟背面侧相对,任意一组收尘极板排列方式相同。任一通道中防风沟侧和防风沟背面侧分布在放电极线的两侧,放电极中心线和两侧板面在形式上不对称。

2.2收尘极的异向布置形式

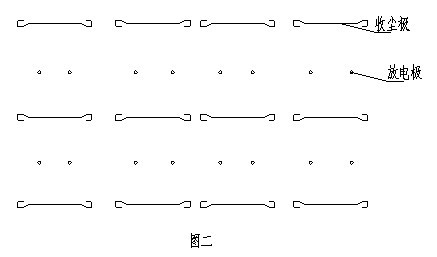

收尘极异向布置时,如图二所示。

|

这种布置形式,每个通道两侧板面形状和该通道中心面对称。同一通道中极板防风沟侧和防风沟背面侧分别交错对称布置,任意一组收尘极板交错排列。任一通道中,防风沟侧和防风沟背面侧分别交错分布在放电极线的两侧,放电极中心线和两侧板面在形式上对称。

3 收尘极的布置形式对收尘的影响

工业电除尘器中紧贴极板表面的死流区内,其流速比主气流流速要小,当带电粉尘进入该区时,易沉积于极板表面。可见死流区大,荷电粉尘被收集的几率就大。同时由于死流区不直接受到主气流的冲刷,被收集下来的粉尘不易重返气流,而且振打时的二次扬尘也较小。从极板的结构特征可以看出,极板的防风沟侧,死流区较宽,约4~5mm;而防风沟背面侧,死流区较窄,约2~3mm,因此极板的防风沟侧收尘效率比防风沟背面侧收尘效率要高。

3.1收尘极同向布置时的收尘情况

收尘极同向布置时,板面的电流密度分布相对通道中心面是不对称的,中心面两侧的场强也是不对称的,这就使通道两侧板面收尘的几率不均等。当含尘气流进入通道时,由于通道两侧的死流区不同,同一通道中两侧收尘极板所收到的粉尘量不一样,造成通道两侧同一断面上气流的含尘浓度不同,靠近极板的防风沟侧的气流含尘浓度低于防风沟背面侧气流含尘浓度,造成整个通道两侧收尘不均等,全部通道亦如此。振打时,也由于通道两侧死流区不同,防风沟侧的二次扬尘低于防风沟背面侧的二次扬尘。收尘极同向布置时,收尘极热变形朝同一方向发展,变形量较大,对除尘器的正常运行电压有不利影响,影响除尘器的除尘效率。

3.2收尘极异向布置时的收尘情况

收尘极异向布置时,板面的电流密度分布相对通道中心面是对称的,中心面两侧的场强也是对称的,这就使通道两侧板面收尘的几率均等。含尘气流进入通道入口防风沟对面布置的第一对极板的电场时,因通道两侧板面附近都有相等且范围较宽的死流区,两侧极板都有利于收尘;因死流区较宽,气流对粉尘层的冲刷相对较小;振打时,也因死流区较宽,引起的二次飞扬也相对减弱。当含尘气流进入防风沟背面侧相对的第二对极板时,因该区两侧板面附近死流区较窄,均不易收尘,板面收尘量相对少些。随着粉尘被前部极板所收集气流的含尘浓度沿气流方向是递减的。极板的这种布置方式,还会使气流方向的任一断面上含尘浓度容易均一。由于整排收尘极中各块极板往异极距方向的变形是相反的,可互相抵消一部分热应力,而使极板变形相对较小。

从上面两种收尘极布置方式来看,要防止电除尘器运行中极板受热变形和气流冲刷引起的极板晃动,收尘极异向布置比收尘极同向布置要好;从收尘效果来看,收尘极异向布置时,每个通道两侧极板收尘效率基本相同,所以收尘极异向布置比收尘极同向布置时收尘效率要高。

4 结束语

影响除尘器收尘效率的因素很多,如烟气比电阻的大小、湿度、粒度分布,气体载体的温度、压力、以及烟气的含尘浓度等。虽然烟气的性质在很大程度上受客观条件和经济条件所限制,无法选择,但了解烟气的性质,对合理选择收尘极的布置方式是很重要的,因为收尘极的布置方式在很大程度上影响除尘器的收尘效率。因此正确合理地配置收尘极的布置方式,有利于提高除尘器的除尘效率,从而达到合理的环保要求。

参考文献

[1]《除尘器技术》,华北电力大学,高香林编

[2]《电除尘器的选型安装》,中国电力出版社出版,黎在时编

使用微信“扫一扫”功能添加“谷腾环保网”