塔壁分配环在湿法烟气脱硫工程中的应用

摘 要:结合燃煤电厂135MW机组脱硫工程,在脱硫塔塔壁设置浆液分配环。运行结果表明:采用优化设计后,脱硫系统运行稳定,在进口SO2浓度5200mg/Nm3、吸收浆液pH值为7.5、L/G为4~5的条件下,脱硫效率达到94%以上,同时由于L/G值降低,循环浆液量明显减少,有效解决了常规湿法烟气脱硫工艺存在的吸收塔结构设计不合理、入塔气流分布不均、液气接触效率低、吸收塔易结垢等问题,降低了能耗,节约了运行费用。

关键词:塔壁分配环,湿法烟气脱硫,工程应用

目前,湿法钙基脱硫技术由于具有运行安全可靠、脱硫效率高、脱硫剂利用率高、适用性强等优点而得到广泛应用。但由于脱硫设施在设计、运行上尚存在着许多不合理之处,使得脱硫设施在运行中会出现投运率低、能耗高、结垢、腐蚀、堵塞、磨损以及运行费用增加等问题[1]。

本文结合某工程实际,通过采取在脱硫塔内壁设置分配环的方法,有效解决了常规脱硫工艺存在的吸收塔结构设计不合理、入塔气流分布不均、液气接触效率低、吸收塔易结垢等问题。

1 工程概况

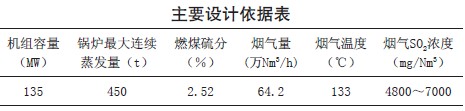

该湿法脱硫系统脱硫塔优化试验工程是在某燃煤电厂135MW燃煤锅炉机组上完成的。脱硫工艺系统由烟气系统、石灰乳浆液供应系统、SO2吸收系统、石膏浆液处理系统、工艺水系统组成。该项目已通过环保部门的验收评价,现已投入正常运行。主要设计依据见下表。

|

2 脱硫塔内壁分配环的设计

常规喷淋塔塔壁位置由于喷淋密度不均,喷嘴的覆盖度不足,加上边壁位置烟气流速较中心位置低等原因会造成烟气和循环浆液沿塔壁接触不良,导致塔壁烟率降低。如果单纯设置环状液体分布环来解决边壁效应问题,会增加吸收塔阻力。

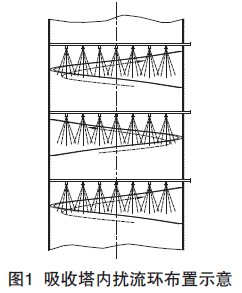

该优化设计为在每层喷淋层下方沿塔内壁设置螺旋状分配环装置(如图 1所示)。分配环装置采用耐腐蚀、耐冲击的合金材料在塔内沿塔壁倾斜布置。该装置收集并再分配沿塔壁流下的浆液,相当于塔壁喷嘴的角色,浆液被上升烟气重新卷吸起来,有效提高了吸收剂浆液的利用率,改善了靠近塔壁的气液交换,使气/液分布更均匀,同时通过螺旋叶片使边壁气没有被充分吸收而产生逃逸现象,使系统的脱硫效气流由直线运动改为螺旋运动,对靠近塔壁的上升烟气气流有阻挡、缩聚作用,迫使气流向喷淋塔中心位置流动,从而增大了气液接触面积,大大提高了脱硫剂的利用率和SO2的脱除率。

|

3 优化设计运行结果与分析

3.1 吸收液进塔pH值对脱硫效率的影响

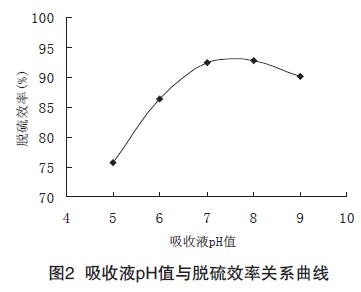

吸收液进塔pH值是影响脱硫效率的一个重要因素。在入口SO2浓度保持在约5200mg/Nm3、L/G为4的情况下,吸收液pH值与脱硫率的关系如图2所示。

|

由图2可见,随着pH值的升高系统脱硫效率也随之提高,这主要是因为随着pH的上升,CaCO3溶解速率加快,从而使总反应速率加快,脱硫效率随之上升。但当 pH>8以后,脱硫效率保持稳定,继续提高pH值,脱硫率反而下降。这是因为石灰较之石灰石是更易溶于水,因此石灰基工艺可在较高pH值(6.5~8)下运行而不会影响Ca(OH)2的溶解度。在此pH值范围内,已吸收的SO2 大多以SO3 2- 形式存在,这样可以充分利用SO3 2-的碱性中和H+。SO3 2-的存在,提高了循环浆液相的碱度,从而利于SO2的吸收。但pH值也并非越高越好,如果浆液 pH值高到足以将HSO3 -全部转化成SO3 2-,那么浆液就会吸收烟气中的CO2,并与Ca(OH)2反应生成不溶于水的 CaCO3沉淀析出,堵塞喷嘴,降低脱硫效率[2]。

3.2 液气比(L/G)对脱硫效率的影响

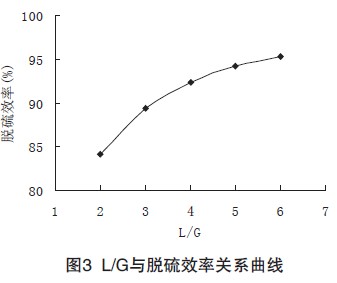

L/G是钙基湿法FGD系统设计和运行的重要参数之一,L/G的大小反映了吸收过程推动力和吸收速率的大小,对FGD 系统的技术性能和经济性有重要影响,必须合理选择。循环浆液量决定了吸收SO2可利用表面积的大小,喷淋塔喷出液滴的总表面积基本与喷淋浆液流量成正比。在入口SO2浓度保持在约5200mg/Nm3、吸收液入口pH约为7.5左右的情况下,L/G与脱硫效率关系如图3。

|

脱硫效率随L/G的增加而增加,但增加幅度越来越小。这是因为当L/G增加时,气液接触面积增大有利于增加吸收速率;且由于L/G增加,脱硫液的pH值从塔顶到塔底的下降幅度减少,则脱硫液的整体pH值上升,这是影响脱硫效率的主要原因。但当L/G增加到一定程度时,其对脱硫液的整体pH值的增加有限,因此脱硫效率随L/G的增加而增加的幅度渐小。且随着L/G的增加,整体脱硫系统的能耗增加,系统压降随之增加,同时也会增加除雾器的负荷,降低了气水分离效率。因此过大的液气比是不适宜的。该工程L/G控制在4~5L/m3是合适的。

4 结语

(1)通过在脱硫塔内设置分配环,进一步改善了靠近塔壁的气液交换,使气/液分布更均匀,对靠近塔壁的上升烟气气流有阻挡、缩聚作用,迫使气流向喷淋塔中心位置流动,增大了气液接触面积,大大提高了脱硫剂的利用率和SO2的脱除率。

(2)由于采用了新的优化设计,在达到同等脱硫效率的前提下,有效减少了循环浆液量,降低了能耗,节约了运行费用。

参考文献:

[1] 曾庭华, 马斌, 廖永进,等. 石灰石/石膏湿法 FGD 系统的优化[ J ]. 电站系统工程, 2004, 20 (1): 16-18.

[2] 吴忠标, 刘越, 余世清,等. 废大理石粉湿法烟气脱硫工艺实验[ J ]. 环境科学,2002, 23 (1): 35-38.

塔壁分配环在湿法烟气脱硫工程中的应用

摘 要:结合燃煤电厂135MW机组脱硫工程,在脱硫塔塔壁设置浆液分配环。运行结果表明:采用优化设计后,脱硫系统运行稳定,在进口SO2浓度5200mg/Nm3、吸收浆液pH值为7.5、L/G为4~5的条件下,脱硫效率达到94%以上,同时由于L/G值降低,循环浆液量明显减少,有效解决了常规湿法烟气脱硫工艺存在的吸收塔结构设计不合理、入塔气流分布不均、液气接触效率低、吸收塔易结垢等问题,降低了能耗,节约了运行费用。

关键词:塔壁分配环,湿法烟气脱硫,工程应用

目前,湿法钙基脱硫技术由于具有运行安全可靠、脱硫效率高、脱硫剂利用率高、适用性强等优点而得到广泛应用。但由于脱硫设施在设计、运行上尚存在着许多不合理之处,使得脱硫设施在运行中会出现投运率低、能耗高、结垢、腐蚀、堵塞、磨损以及运行费用增加等问题[1]。

本文结合某工程实际,通过采取在脱硫塔内壁设置分配环的方法,有效解决了常规脱硫工艺存在的吸收塔结构设计不合理、入塔气流分布不均、液气接触效率低、吸收塔易结垢等问题。

1 工程概况

该湿法脱硫系统脱硫塔优化试验工程是在某燃煤电厂135MW燃煤锅炉机组上完成的。脱硫工艺系统由烟气系统、石灰乳浆液供应系统、SO2吸收系统、石膏浆液处理系统、工艺水系统组成。该项目已通过环保部门的验收评价,现已投入正常运行。主要设计依据见下表。

2 脱硫塔内壁分配环的设计

常规喷淋塔塔壁位置由于喷淋密度不均,喷嘴的覆盖度不足,加上边壁位置烟气流速较中心位置低等原因会造成烟气和循环浆液沿塔壁接触不良,导致塔壁烟率降低。如果单纯设置环状液体分布环来解决边壁效应问题,会增加吸收塔阻力。

该优化设计为在每层喷淋层下方沿塔内壁设置螺旋状分配环装置(如图 1所示)。分配环装置采用耐腐蚀、耐冲击的合金材料在塔内沿塔壁倾斜布置。该装置收集并再分配沿塔壁流下的浆液,相当于塔壁喷嘴的角色,浆液被上升烟气重新卷吸起来,有效提高了吸收剂浆液的利用率,改善了靠近塔壁的气液交换,使气/液分布更均匀,同时通过螺旋叶片使边壁气没有被充分吸收而产生逃逸现象,使系统的脱硫效气流由直线运动改为螺旋运动,对靠近塔壁的上升烟气气流有阻挡、缩聚作用,迫使气流向喷淋塔中心位置流动,从而增大了气液接触面积,大大提高了脱硫剂的利用率和SO2的脱除率。

3 优化设计运行结果与分析

3.1 吸收液进塔pH值对脱硫效率的影响

吸收液进塔pH值是影响脱硫效率的一个重要因素。在入口SO2浓度保持在约5200mg/Nm3、L/G为4的情况下,吸收液pH值与脱硫率的关系如图2所示。

由图2可见,随着pH值的升高系统脱硫效率也随之提高,这主要是因为随着pH的上升,CaCO3溶解速率加快,从而使总反应速率加快,脱硫效率随之上升。但当 pH>8以后,脱硫效率保持稳定,继续提高pH值,脱硫率反而下降。这是因为石灰较之石灰石是更易溶于水,因此石灰基工艺可在较高pH值(6.5~8)下运行而不会影响Ca(OH)2的溶解度。在此pH值范围内,已吸收的SO2 大多以SO3 2- 形式存在,这样可以充分利用SO3 2-的碱性中和H+。SO3 2-的存在,提高了循环浆液相的碱度,从而利于SO2的吸收。但pH值也并非越高越好,如果浆液 pH值高到足以将HSO3 -全部转化成SO3 2-,那么浆液就会吸收烟气中的CO2,并与Ca(OH)2反应生成不溶于水的 CaCO3沉淀析出,堵塞喷嘴,降低脱硫效率[2]。

3.2 液气比(L/G)对脱硫效率的影响

L/G是钙基湿法FGD系统设计和运行的重要参数之一,L/G的大小反映了吸收过程推动力和吸收速率的大小,对FGD 系统的技术性能和经济性有重要影响,必须合理选择。循环浆液量决定了吸收SO2可利用表面积的大小,喷淋塔喷出液滴的总表面积基本与喷淋浆液流量成正比。在入口SO2浓度保持在约5200mg/Nm3、吸收液入口pH约为7.5左右的情况下,L/G与脱硫效率关系如图3。

脱硫效率随L/G的增加而增加,但增加幅度越来越小。这是因为当L/G增加时,气液接触面积增大有利于增加吸收速率;且由于L/G增加,脱硫液的pH值从塔顶到塔底的下降幅度减少,则脱硫液的整体pH值上升,这是影响脱硫效率的主要原因。但当L/G增加到一定程度时,其对脱硫液的整体pH值的增加有限,因此脱硫效率随L/G的增加而增加的幅度渐小。且随着L/G的增加,整体脱硫系统的能耗增加,系统压降随之增加,同时也会增加除雾器的负荷,降低了气水分离效率。因此过大的液气比是不适宜的。该工程L/G控制在4~5L/m3是合适的。

4 结语

(1)通过在脱硫塔内设置分配环,进一步改善了靠近塔壁的气液交换,使气/液分布更均匀,对靠近塔壁的上升烟气气流有阻挡、缩聚作用,迫使气流向喷淋塔中心位置流动,增大了气液接触面积,大大提高了脱硫剂的利用率和SO2的脱除率。

(2)由于采用了新的优化设计,在达到同等脱硫效率的前提下,有效减少了循环浆液量,降低了能耗,节约了运行费用。

参考文献:

[1] 曾庭华, 马斌, 廖永进,等. 石灰石/石膏湿法 FGD 系统的优化[ J ]. 电站系统工程, 2004, 20 (1): 16-18.

[2] 吴忠标, 刘越, 余世清,等. 废大理石粉湿法烟气脱硫工艺实验[ J ]. 环境科学,2002, 23 (1): 35-38.

使用微信“扫一扫”功能添加“谷腾环保网”