湿法烟气脱硫塔设计与优化

摘要:湿法烟气脱硫(WFGD) 是当前大型燃煤电厂烟气脱硫的主导技术。针对某2 × 600 MW 电厂脱硫塔,利用Fluent 软件对不同尺寸脱硫塔入口尺寸下的脱硫塔塔内流场进行数值模拟,并比较不同入口尺寸塔形的脱硫塔喷淋层浆液循环泵的轴功率,对比选取了用于设计的最优方案。该项目的优化设计充分说明了CFD 模拟结果能有效地指导湿法烟气脱硫塔的设计与优化。

关键词:湿法烟气脱硫,Fluent,优化,设计

0 引言

湿法烟气脱硫(WFGD) 是当前大型燃煤电厂烟气脱硫的主导技术。吸收塔为WFGD 系统的核心设备。现阶段国内吸收塔的设计方法是根据引进技术的技术规范来进行设计,设计方法呆板而且容易造成浪费。因此需要对现有设计进行优化,达到降低脱硫塔投资和运行费用的目的。

国内外对烟气脱硫塔进行了许多实验研究,如脱硫塔的阻力特性研究[1]、液滴运动速度沿塔高变化和TCA( turbulent contact absorber) 塔内温度场分布研究[2]等,这些研究对指导工业应用具有重要意义,但其实验结果往往只能针对特定的设备或结构,具有很大的局限性。随着计算机技术的迅速发展,计算流体力学(CFD) 已成为研究流体流动的重要手段,采用该技术可以弥补和克服传统设计方法的缺陷,减少物理试验,缩短研发周期,节约研究经费,还可以获取大量局部、瞬时数据,从而指导工程的设计和优化[3-4]。目前国内多脱硫塔所进行的数值模拟还仅限实验室规模的脱硫塔上;而国外学者的研究主要集中在脱硫机理或者浆液液滴的运动方面[5-6],很少针对某个工程项目进行优化设计。

本文利用Fluent 软件对某2 × 600 MW 电厂脱硫塔内流场进行数值模拟,共计模拟了四种不同工况下的脱硫塔塔内流场,比较了各工况条件下第一层喷淋层下1 m 处的流场分布,并根据计算结果选取了最优脱硫塔塔形。

1 物理模型

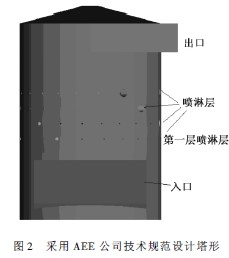

用于脱硫工程的喷淋塔如图1 所示。石灰石浆液由浆液循环泵送至塔内布置在不同高度的喷淋层,再由喷嘴向下喷出分散的浆液滴;同时,烟气由下向上流动,气液充分接触并相处掺混,从而对SO2 进行洗涤脱除。喷淋塔具有阻力小,内构件少,不易结垢等优点,因而被国内大多数电厂选用。

|

本工程脱硫塔入口烟气量为3 598 494 m3 / h,采用AEE 公司技术规范设计的塔形见图2。脱硫塔入口宽度13. 2 m,入口宽度为脱硫塔直径的80% ,入口高度为5. 1 m,吸收塔总高度为34. 6 m。

|

2 数学模型

2. 1 模型基本假设

1) 脱硫塔内烟气流动为三维、定常、不可压缩流动,湍流是各向同性的。

2)由于烟气是在通过静电除尘器后进入脱硫塔,因此烟气可以看作不含颗粒相的气体。

3) 假定整个脱硫塔壁均匀绝热。

2. 2 控制方程

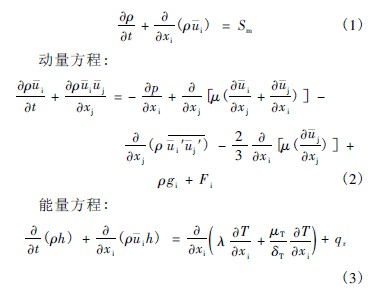

由于本研究的流场属三维定常流动,采用湍流时均流的控制方程。其标准的控制方程为:

连续性方程:

|

式中:珔ui 为流体的平均流速;珋p 为平均压力;μ 代表分子黏性系数;cs 为组分s 的平均浓度;ρ 珔ui ′珔uj ′代表由湍流脉动引起的雷诺应力张量;h 为总焓;λ 为有效热传导系数;Sm、Fi、qr 分别代表连续方程、动量方程和能量方程的源项。

湍流模型:

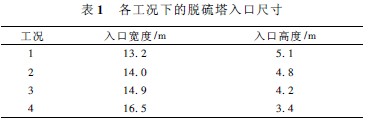

由于脱硫塔内存在回流,且计算区域较大,因而本文选取了有一定计算精度且计算量较小的κ-ε 双方程湍流模型,其表达式为[7]:

|

式中:μt = ρCμ k2 ε ;Gk、Gb、C3ε 分别代表平均速度梯度引起的湍动能生成项、浮升力引起的湍动能生成项及浮升力对湍流ε 的影响系数;σk ,σε 分别代表k,ε 的湍流Prandtl 数; C1ε = 1. 44,C2ε = 1. 92,Cμ = 0. 09, σk = 1. 0,σε = 1. 3。 2. 3 边界条件与数值方法本文使用基于有限体积法和SIMPLE 算法[8]的 Fluent 软件,对脱硫塔在不同入口尺寸情况下的气相流场进行了数值模拟。其边界条件为:入口选用速度入口边界条件,出口选用压力出口边界条件。

3 计算结果与讨论

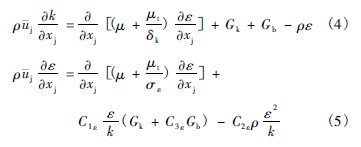

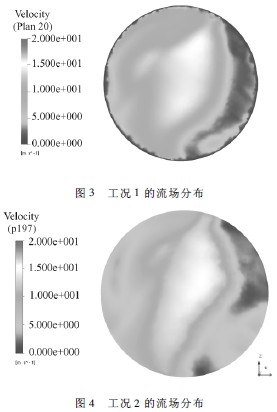

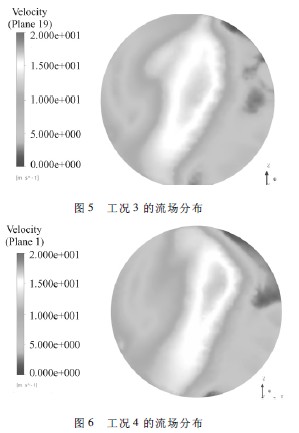

本文共计模拟了四种工况,分别是入口宽度为吸收塔直径的80% ( 工况1) ,85% ( 工况2) ,90% ( 工况 3) ,100% ( 工况4)。其中工况1 对应下的塔形为根据AEE 公司技术规范设计塔形。各工况下的脱硫塔入口尺寸见表1。

|

取脱硫塔第一层喷淋层下1 m 处的流场情况进行对比分析,流场情况见图3 ~ 图6。从图中可看出,随着入口宽度加大,脱硫塔中心区域的高速区域越来越集中,最大速度越来越大;但是速度低于0 m / s 的区域面积减少,意味着入口处90°拐角产生的回流区域面积减少。脱硫塔是利用下落的碱性浆液洗涤烟气中的酸性气体,如果烟气流过于集中,将会导致脱硫率降低;然而回流区域面积减小,将会导致脱硫率上升。由以上分析可知,工况2 的流场情况最优。

|

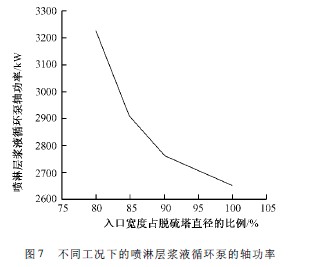

由于脱硫塔入口宽度加大高度降低,降低了喷淋层浆液循环泵的扬程从而降低浆液循环泵的轴功率,最后达到降低整个脱硫塔的运行费用的目的。

不同工况下的浆液循环泵轴功率如图7 所示,从图中可以看出,工况3、工况4 的轴功率较小。但是其流场情况都很差,因此建议不要采用。

|

综上所述,工况2 的塔形为最优塔形,而不是工况1 的塔形最优。

4 结论

本文针对某2 × 600 MW 电厂脱硫塔,利用Fluent 软件对不同尺寸脱硫塔入口状态下的脱硫塔塔内流场进行数值模拟,优化了脱硫塔塔形,突破了国外技术转让设计规范。得到以下结果:

1)随着入口宽度加大,脱硫塔中心区域的烟气流高速区域越来越集中,不利于脱硫;但回流区域越来越少,有利于脱硫。综合比较得出入口宽度占脱硫塔直径85% 的塔形为最优塔形,建议在脱硫塔设计时选取 83% ~ 87% 的入口宽度与脱硫塔直径比值为宜。

2) 随着脱硫塔入口宽度加大,可以降低喷淋层浆液循环泵的扬程从而降低浆液循环泵的轴功率,最后达到降低整个脱硫塔的运行费用的目的。

参考文献

[1 ] 李仁刚,管一明,周启宏. 烟气脱硫喷淋塔流体力学特性研究[J]. 电力环境保护,2001,17(4) :4-8.

[2 ] 胡满银,刘忠,王淑勤,等. TCA 塔内温度分布的研究[J]. 电力情报,1998(2) :24-26.

[3 ] 邵雄飞. 旋流板塔内两相流场的CFD 模拟与分析[D]. 杭州: 浙江大学,2004.

[4 ] 王建平. 计算流体力学( CFD) 及其在工程中的应用[J]. 机电设备,1994,48(5) :39-41.

[5 ] Meikap B C,Kundu G,Biswas M N. Modeling of a novel multistage bubble column scrubber for flue gas desulfurization [J ]. Chem Eng Journal,2002,86(3) :331-342.

[6 ] Kill S,Michelsen M L,Johnson K D. Experimental investigation and modeling of wet flue gas desulfurization pilot plant[J]. Ind Eng Chem Res,1998,37(7) :2792-2806.

[7 ] David C W. Turbulence Modeling for CFD[M]. California: DSW Industries,Inc,1994.

[8 ] 陶文铨. 数值传热学[M]. 西安:西安交通大学出版社,1988: 260-275.

使用微信“扫一扫”功能添加“谷腾环保网”