马铃薯淀粉废水处理应用研究

目前国内常用的预处理方法有混凝法、发酵法、气浮法和超滤法。发酵法虽然可以回收淀粉废水中的可溶性蛋白,但是COD去除率相对较低,还需进行二次处理;气浮法回收蛋白率不高,有机物去除率低;超滤法在回收蛋白的同时,可以降解废水中的COD,是一种有前景的处理技术,但设备投资大,目前在马铃薯淀粉加工企业推广有困难;混凝法具有投资操作简单,有机物去除率高,运行稳定等优点,笔者采用混凝沉淀法对马铃薯淀粉废水进行处理,试验效果较好,在蛋白回收生产工艺中应用,提高了蛋白回收率。

1试验部分

1.1废水水质

试验用水取自青海某马铃薯淀粉厂旋流器出水。废水水质见表1。

1.2分析项目及检测方法

COD采用重铬酸钾氧化法测定;悬浮固体(SS)用标准重量法测定;浊度采用HI93703-11便携式浊度测定仪测定;pH用HI8424pH计测定;蛋白采用考马斯亮蓝法测定。

1.3试验方法

试验分为三个阶段,分别为烧杯试验、现场试验和工程应用。

烧杯试验:一是混凝剂最佳条件的试验研究,主要包括混凝剂种类、投加量、投加顺序、pH及沉降时间;二是废水消泡试验的研究,包括消泡剂投加量和投加顺序的影响。

现场试验:结合厂区现有的沉淀池和加药罐,在烧杯试验数据基础上进行现场试验,研究废水混凝沉淀和消泡情况。工程应用:以现场试验数据为依据,将混凝沉淀技术应用于蛋白回收生产线,提高蛋白回收率。

2结果与讨论

2.1烧杯试验

2.1.1混凝剂的选择

取16组废水,每组250mL,按表2进行试验,采用直观分析法。结果表明,FeSO4的混凝效果最差,Al2(SO4)3、PAC和低铁广谱具有较好的混凝效果。分析原因为混凝剂对适用pH范围不同,FeSO4主要在碱性条件下起作用,而马铃薯淀粉废水属于酸性废水,Fe2+很难使得废水中的胶体杂质碰撞凝聚,形成絮体沉淀。相比较而言,其它几种混凝剂适用pH范围广,可以形成很好的絮体,沉淀效果较好。

2.1.2不同混凝剂投加量对废水处理效果的影响

选用三种混凝剂PAC、低铁广谱和硫酸铝,在不改变原水pH、相同的搅拌速度和搅拌时间下,不断变化混凝剂的投加量。如图1所示,可以看出混凝剂的投加量对COD去除率影响很大,且随着投药量的加大,上清液的COD逐渐减少,COD去除率均呈现出先增大后降低的趋势。再结合表1、2,分析试验数据可知,混凝剂PAC优先达到最佳投加量(5000mg·L-1),且去除效果明显好于低铁广谱与硫酸铝。故选定最佳混凝剂为PAC,以下试验均以PAC为主。

2.1.3助凝剂PAM投加量及投加顺序对去除效果的影响

为了考察助凝剂PAM投加量及投加顺序对COD的去除效果,变化PAM投加量和投加顺序,固定絮凝剂PAC投加量5000mg·L-1及其它条件不变,见图2(1#为PAC+PAM;2#为PAM+PAC)。结果显示,在PAM投加量为2~3.5mg·L-1范围内,处理效果最好,且以PAM投加量为3.2mg·L-1为最佳。超过该范围继续增大投药量时,去除率上升缓慢甚至有下降趋势。故本试验确定助凝剂PAM的最佳投药量为3.2mg·L-1。PAC与PAM投加顺序对COD影响显著,去除率可变化22.64%,投加顺序应以先加PAC为宜。

2.1.4pH对去除效果的影响

在PAC投加量5000mg·L-1,PAM投加量(3.2mg·L-1),其它条件不变的情况下,改变pH,来考察pH对去除率的影响,如图3所示。结果显示pH在10左右,处理效果最好。故最佳pH在10左右。此外,试验中还发现Ca(OH)2不但可以调节pH,还可作为增重剂,有助于沉淀[10]。从工程实际考虑其本身价格低廉,也可减少工程费用。

.jpg)

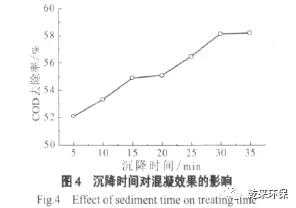

2.1.5沉降时间对混凝效果的影响

对马铃薯淀粉废水进行混凝试验。混凝后静沉,每隔5min抽取液体表层的上清液测定COD,考察沉降时间对去除率的影响,试验结果如图4所示。沉降时间对去除率影响很大,随着时间的延长,去除率呈上升趋势,30min后,去除率趋于平缓。故就本研究而言最佳沉降时间为30min。

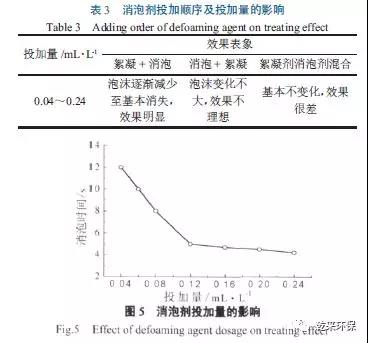

2.1.6消泡剂投加量及投加顺序的影响

为了改善淀粉加工企业的生产环境,在确定混凝最佳条件的基础上,辅以消泡剂进行消泡试验,消泡剂投加量及投加顺序的影响见表3和图5。

从表3及图5可知,消泡剂投加量及投加顺序对废水处理效果差别很大,总体来说先絮凝再消泡效果最好,其他两种投加方式效果差,且随着消泡剂量的增加,消泡时间逐渐缩短,但增加到0.12mL·L-1时,消泡时间减少不明显。分析原因为废水混凝之后形成的大颗粒絮体通过吸附、架桥作用为泡沫的吸附创造了更加有利的环境,因而消泡效果好。混凝剂和消泡剂混合则造成相互之间的反应,抑制了混凝和消泡的作用。考虑到经济因素,最终选定有机硅消泡剂的投药量为0.12mL·L-1,且投加顺序应以先投混凝剂再加消泡剂为宜。

2.2现场试验

利用淀粉厂沉淀池、加药罐进行现场试验,处理水量为4m3·h-1,废水直接进入沉淀池,混凝剂PAC(5%)、助凝剂PAM(1%)和有机硅消泡剂(0.1%)分别分批加入药剂计量箱中,现场测定结果见表4。

结果显示,有机污染指标COD、浊度、SS去除率分别为58.14%、91.97%、91.11%,消泡时间仅为5s,现场试验效果良好,该方法较好的解决了后续生化处理系统的负担,改善了现场的工作环境。

2.3工程应用

青海某淀粉厂建有一条进料流量为40m3·h-1的马铃薯蛋白回收生产线,生产线废水先经换热器预加热至30℃,再经瞬间加药罐加热至90℃使蛋白质变性,之后进入离心分离器进行固液分离,分离出的浓蛋白液经蒸汽加热烘干,最后经粉碎机粉碎后可得成品蛋白,该工艺在生产过程中蛋白回收率较低,约在10%。为了提高蛋白回收率,将混凝沉淀技术应用于该工艺中,在瞬间加热前增加混凝剂投加和pH调节工序。经过一段时间的运行,发现新工艺运行状况较好,蛋白回收率提高到40%左右,蛋白回收效果明显,有推广价值。

3结论

采用混凝沉淀法处理马铃薯淀粉废水效果较好,且混凝剂种类、投加量、投加方式、pH、沉降时间、消泡剂投加量及投加顺序都对处理效果有着不同程度的影响。在pH为10左右,PAC投加量为5000mg·L-1,PAM投加量为3.2mg·L-1,沉降30min,有机硅消泡剂投加量为0.12mL·L-1时,处理效果最优,且投加顺序以先加絮凝剂再加助凝剂及先絮凝再消泡为宜。

现场试验效果良好,主要污染指标COD、SS及浊度均得到了大幅去除,对产生的泡沫去除明显,改善了生产环境。

将混凝沉淀法应用于蛋白回收生产线,可以提高蛋白回收率,实行资源利用,在马铃薯淀粉废水处理中有推广价值。

使用微信“扫一扫”功能添加“谷腾环保网”