案例分析:特大型污水泵站设计要点

【谷腾环保网讯】特大型污水泵站的设计对于泵站的正常运行至关重要。结合上海某污水处理厂新建粗格栅及进水泵站项目,在泵站整体水力模型试验的基础上,从泵站的总体布置、运行水位的确定、水泵扬程的计算、格栅井的整流措施、水泵配水管的布置、防水锤设计以及运行维护等方面,对特大型污水泵站在设计中应注意的内容进行了总结归纳,并提出了优化建议。

1 项目概况

上海某污水处理厂升级改造及扩建工程新建1座粗格栅及进水泵站(以下简称“进水泵站”),泵站规模按与南线规模43.71m³/s(280万m³/d)一次建设,设备按本阶段32 m³/s配置。在《上海市控制性详细规划技术标准(2016年修订版》中,供水规模50万~100万m³/d的净水厂定义为特大规模,则类比污水规模大于50万m³/d的处理设施也可定义为特大规模,本项目进水泵站属于特大型污水泵站。

进水泵站包括格栅井、泵房、泵后汇水池、控制室、值班室和配电间等。南线2根DN4 000钢筋混凝土管通过顶管方式进入格栅井,格栅井内前池通过中隔墙分隔成两仓,中隔墙上安装了4 000×3 000mm手电两用铸铁闸门互为连通和切换,可半仓独立运行。格栅井内共设置了8台抓斗式粗格栅,粗格栅前后均设置有闸门和叠梁门,分别用于检修粗格栅和检修闸门。

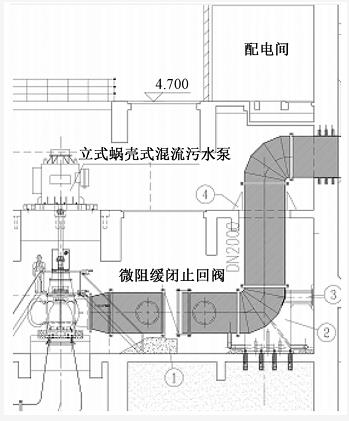

经过格栅井的污水通过4根DN3 500的出水管进入泵房。泵房间为圆形结构,内径为59.2m,埋深近20.1m。在直径方向共设置了8个泵位,近期安装6台,远期再安装2台。根据污水量及扬程的特点,进水泵采用了立式蜗壳式混流污水泵。单台流量为Q=6.36~7.29 m³/s,H=8.6~14.3 m,N=1 250 kW,近期雨季时5用1备,旱季时4用2备,其中2台变频。

进水泵站自2014年建成通水至今已有7年多时间,运行一切正常,在设计过程中的一些经验值得总结。

2 泵站的总体设计

2.1 总平面布置

泵房形式通常有圆形以及矩形两种,小型泵房常用圆形,大型泵站综合考虑水力条件、占地、设备布置以及投资等因素常用矩形。但根据泵房深度及施工条件也有采用圆形,如SB泵站、彭越浦泵站等。

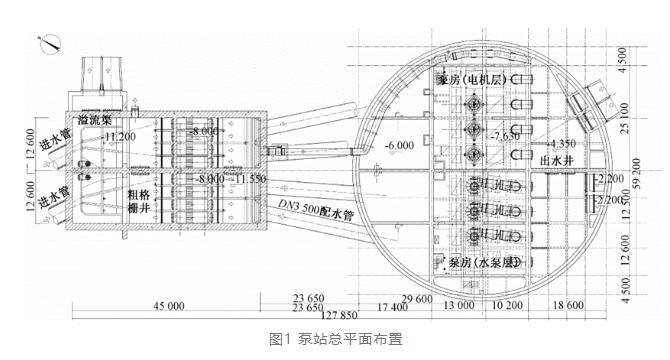

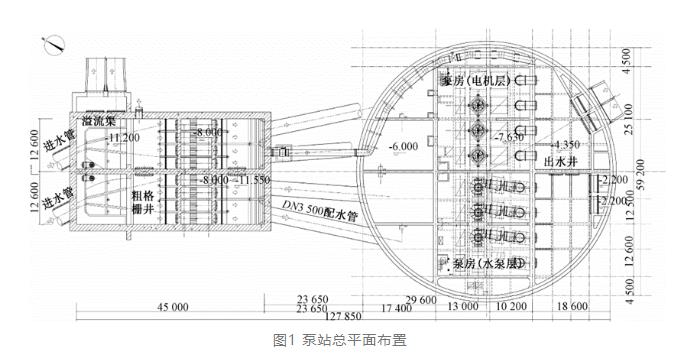

为降低工程投资,经综合比选后确定采用格栅井与进水泵房分开,中间用管道连接的方式。从管道上分设进水流道,直接与泵吸入口相连。由于没有大体积前池,长距离输送过程中积聚的砂砾不易沉积,且粗格栅井与泵房间可分别采用沉井及地下连续墙开挖施工。粗格栅井与泵房间连接管道采用直径DN 3 500的顶管,粗格栅井兼做顶管接受井,泵房作为顶管工作井。泵站总平面见图1。

2.2 泵站的运行水位

进水泵站的运行水位受上游来水情况波动较大。通过近、远期污水量预测及南线的水头损失计算,在不同流量时,格栅井前池的液位统计如下:

远期旱季平均流量时:1.15 m(绝对标高,下同);远期旱季高峰流量时:-0.67 m;远期雨季流量时:-2.46 m。

从水泵节能、高效运行的角度出发,泵站的日常运行液位确定为1.15 m,因此,近期泵站的运行液位也按1.15 m设计。

考虑到特殊情况下泵站需要在超低水位非常态运行,因此通过水力模型试验,对泵站的极限最低水位进行了预测。试验中观测到当水位降低至-5.00 m时,开始出现明显的阵发性凹涡,漩涡产生和破灭的频率较快。当水位进一步降低时,阵发性凹涡增强、加深。当水位降至-5.40 m时,进水口前产生强度较大的漩涡,间隔时间很短,有明显的漂浮物吸入,进口流态恶化。考虑到水力模型试验无法完全反应水泵的运行情况,建议在实际运行中尽量避免在最低运行水位(-4.40 m)以下运行。

2.3 水泵扬程的确定

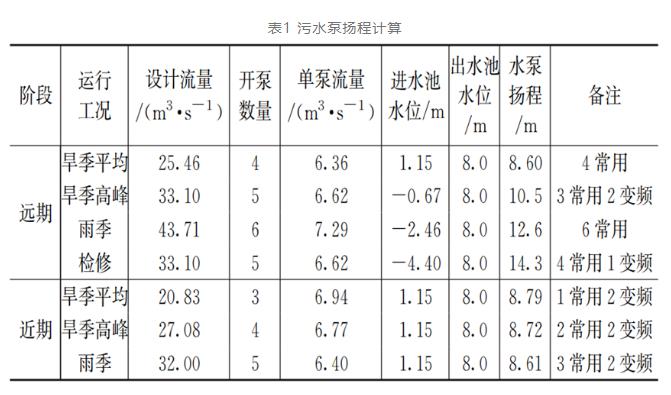

《室外排水设计标准》(GB 50014—2021)新增了部分污水输送系统设施的设计流量规定。其中,分流制污水管道应按旱季设计流量确定,并在雨季设计流量下校核。污水泵站的设计流量,应按泵站进水总管的旱季设计流量确定;污水泵站的总装机流量应按泵站进水总管的雨季设计流量确定。本项目在设计时,按近期、远期,旱季平均、旱季高峰、雨季以及检修工况,对污水流量、水泵扬程进行了测算,计算结果详见表1。

2.2 泵站的运行水位

进水泵站的运行水位受上游来水情况波动较大。通过近、远期污水量预测及南线的水头损失计算,在不同流量时,格栅井前池的液位统计如下:

远期旱季平均流量时:1.15 m(绝对标高,下同);远期旱季高峰流量时:-0.67 m;远期雨季流量时:-2.46 m。

从水泵节能、高效运行的角度出发,泵站的日常运行液位确定为1.15 m,因此,近期泵站的运行液位也按1.15 m设计。

考虑到特殊情况下泵站需要在超低水位非常态运行,因此通过水力模型试验,对泵站的极限最低水位进行了预测。试验中观测到当水位降低至-5.00 m时,开始出现明显的阵发性凹涡,漩涡产生和破灭的频率较快。当水位进一步降低时,阵发性凹涡增强、加深。当水位降至-5.40 m时,进水口前产生强度较大的漩涡,间隔时间很短,有明显的漂浮物吸入,进口流态恶化。考虑到水力模型试验无法完全反应水泵的运行情况,建议在实际运行中尽量避免在最低运行水位(-4.40 m)以下运行。

2.3 水泵扬程的确定

《室外排水设计标准》(GB 50014—2021)新增了部分污水输送系统设施的设计流量规定。其中,分流制污水管道应按旱季设计流量确定,并在雨季设计流量下校核。污水泵站的设计流量,应按泵站进水总管的旱季设计流量确定;污水泵站的总装机流量应按泵站进水总管的雨季设计流量确定。本项目在设计时,按近期、远期,旱季平均、旱季高峰、雨季以及检修工况,对污水流量、水泵扬程进行了测算,计算结果详见表1。

根据污水泵扬程计算结果,确定污水泵的单泵流量Q=6.36~7.29 m³/s,扬程H=8.6~14.3 m。污水泵的总体效率要求≥80%,在经常运行工况,即污水泵流量Q=6.36 m³/s,扬程H=8.60 m时,要求水泵达到最高效率≥88%。泵转速≤250 r/min,变频泵流量调节范围100%~60%。

3 格栅井的设计优化

3.1 前端进水整流措施

为保证水流流向泵站机组的过程中能够平顺扩散,为泵站机组提供良好的流态,泵站进水一般采用正向进水,当泵站进水为侧向进水或者斜向进水需要采取工程措施。由于泵站为典型的斜向进流,且主流集中于格栅井的底部,格栅井的前部易产生平面回流、立面翻滚等不良流态,使经过各格栅的流量明显不均,从而对进水管的进流产生不良影响。因此,结合水力模型试验结果,对格栅井进水端进行设计优化。

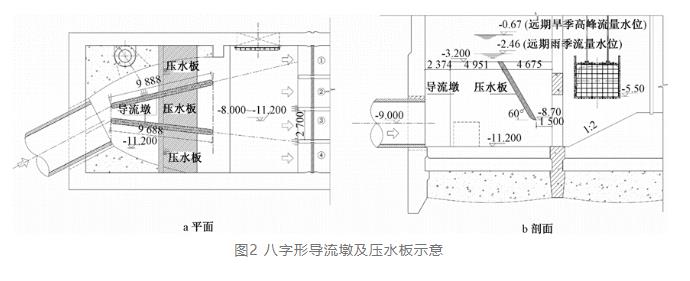

在格栅井前段设置八字形导流墩,长度分别为9.88 m、9.68 m,导流墩与格栅井中心线的夹角分别为13.4°和6.5°,墩高均为8 m。在导流墩方向设置倾角为60°的压水板,压水板底缘高程为-8.70 m,上缘与导流墩同高,两侧与格栅井侧壁相接,将格栅孔前底坡放缓为1∶2,见图2。

泵站前池内设置压水板能够显著改善直边正向前池和曲边正向前池水流的主流效应,提高前池底部水流流速,增强水流平面扩散,在减少前池泥沙淤积的同时保证了水泵有利的进水条件。水力模型试验结果表明,在雨季、旱季平均、旱季高峰以及检修等工况下,从中隔墙往两端4个格栅孔(图2中①~④的流量分配比例分别为24.5%~27.3%、23.9%~24.9%、23.6%~26.0%和23.8%~26.9%。优化后的布置方案能有效改善格栅井的水流流态,均化各栅孔过流水量,同时能有效增加和均化格栅井前部的底部流速,防止泥沙的淤积。

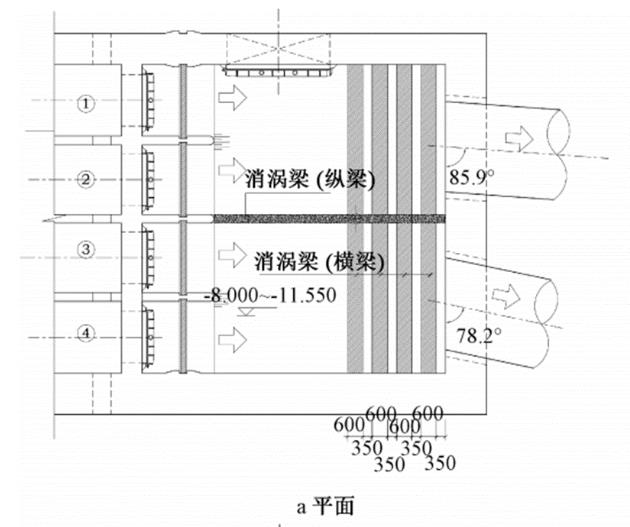

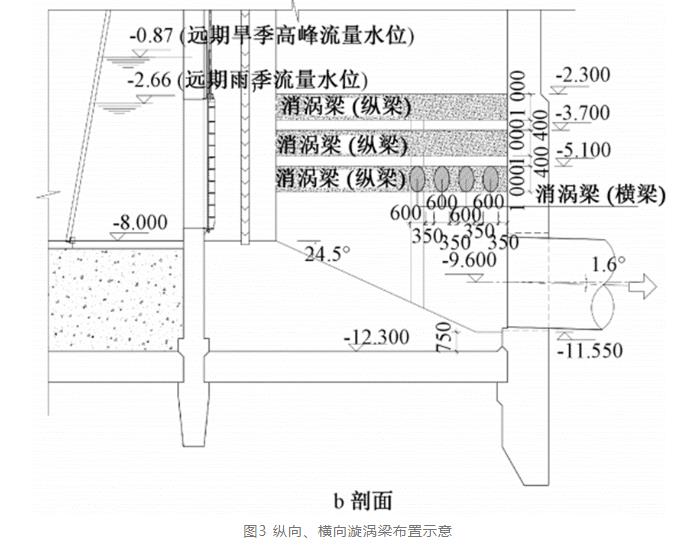

3.2 后端增加纵、横向消涡梁

格栅井的后部离配水管进口距离较短,底坡较陡,不利于水流扩散,且受过格栅水流分布不均、配水管流量差异等因素的共同影响,格栅井后部存在着平面回流及立面翻滚等不良流态,在某些工况甚至会产生间歇性吸气漩涡,对水泵运行产生危害。因此,结合整体水力模型试验,对格栅井后端设计进行了优化。

在配水管进口前分别设置纵、横向消涡梁,其中纵向消涡梁设置于配水管进口之间,一端接格栅井后壁,另一端与格栅井中隔墩相连,纵向消涡梁分上下3层,最下缘高程为-6.10 m,最上缘高程为-2.30 m,梁高为1.0 m,梁间隔均为0.4 m。横向消涡梁水平布置,两端分别与格栅井侧墙相连,梁底缘与最下方的纵向消涡梁底缘同高,采用半椭圆截面,梁宽均为0.6 m,梁与格栅井后壁、梁与梁的间隔均为0.35 m,见图3。

经过前端进水整流、后端设置消涡梁等措施,格栅井内的水力流态和水泵的进水条件较原方案有较大改善,但格栅井内的水头损失有所增加,经水力模型试验,水头损失增加约0.08~0.011 5 m,仍处于可接受的范围内。

3.3 溢流及放空设计

在格栅井前端设置了溢流槽,当机组因事故突然失电时,污水可通过溢流渠接至厂区超越箱涵,从而避免溢流事故的发生。溢流渠的堰上水头按泵房最大流量43.71 m³/s设计,堰上水头约1.0 m,格栅井顶板设计标高大于堰上水头。经试验分析和验证,溢流槽的溢流能力可以满足事故工况的运行要求。

考虑到格栅井检修的需要,在进水端导流墙内安装了2台放空泵(潜水混流泵)。当格栅检修时,先关闭格栅后端的闸门,然后通过放空泵降低格栅井内的水位(-8.0 m以下),随后关闭需要检修格栅的前端闸门,对单组格栅进行检修作业。当闸门检修时,利用闸门前后端的叠梁闸,配合放空泵降低水位,对闸门进行检修。当格栅井需要放空清淤或其他检修作业时,则先关闭格栅后端的闸门,利用放空泵尽可能的降低格栅井内的水位。

4 泵房的设计优化

4.1 配水管的可行性验证

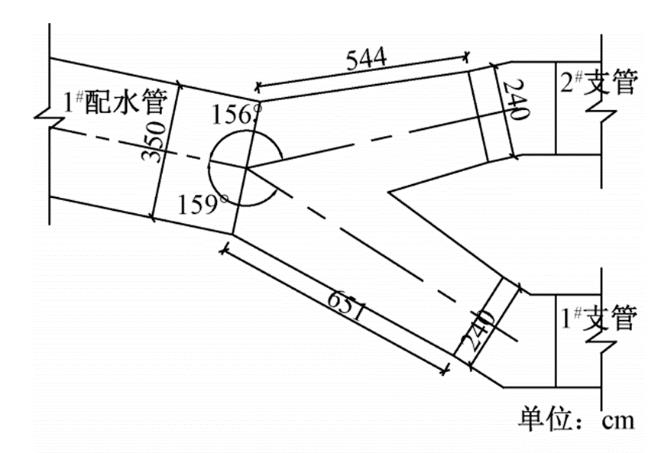

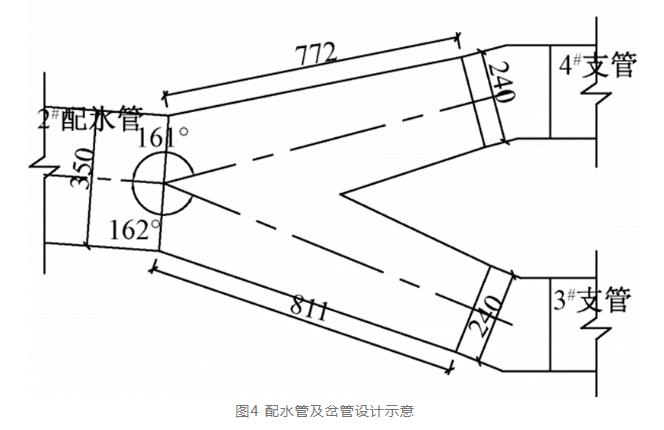

为节约工期、降低工程投资,本工程采用格栅井与进水泵房分开,中间用管道连接的建设形式。目前对泵站流态的研究主要侧重进水池体形及相关整流措施的研究,所选取的工况一般为全部机组同时运行时的水流流态。因此,在设计中,对配水管进口及分岔口等处水流流态、不同开机组合条件下压力和水头损失等进行了模型试验。

水力模型试验表明,各水泵进水管首段与岔管连接处的转角虽然有一定的差别,但流态基本相同。格栅井水位变化只引起进水管的压力值的升降,对其变化规律的影响很小。工程中采用立式蜗壳式混流污水泵,水泵进水管与水泵进口通过90°弯管连接,通过试验观测,各工况锥管进出口断面边壁时均动水压强分布均匀,水泵进水管设计合理。

考虑到部分泵变频运行,流量可能较设计值有一定改变,因此对两种极端组合进行了试验验证。一种是一条配水管上两岔管对应的水泵流量相等(均为设计值),另一种则是一条配水管上两岔管对应的水泵一台为设计值,而另一台为0。试验中观测到,配水管进口流态良好,配水管水流平顺,至岔管段,水流能平顺向两侧扩散流向两支管,未见局部脱流等不良流态。两支管末段水流均匀。沿程动水压力分布规律与各泵同流量运行工况相近。仅局部压强升降幅度略有变化。水泵进水管流态与设计运行工况相近。

试验结果表明,同一条配水管对应两台水泵,其中一台水泵流量有一定改变时,对配水管道和水泵进水流态无明显影响。

4.2 防水锤设计及措施

4.2.1 水锤力的计算

压力波的计算公式见式(1):

根据上述公式计算,本项目水锤压力波为Vw=961.5 m/s,介质流速v=2.32 m/s,则ΔP=22.31 bar,发生水锤时止回阀承受的压力为P+ΔP=3.02 MPa。如无防水锤措施,则会对水泵的叶轮及结构造成极大的破坏性。

4.2.2 防水锤设备的选用

本工程选用带液压缓冲装置的偏心斜置微阻缓闭止回阀来替代传统的止回阀,当水流发生逆流时,阀瓣可迅速响应,防止水锤发生。阀板具有纺锤体型的设计,开启时阀板迎水面流线型能防止挂积垃圾。轴封处密封可靠,阀瓣与轴采用铰链式的连接,配自润滑轴承,启闭压差小于2 m。阀瓣在启闭过程中只有轴承的摩擦,轴封采用静态密封。

本工程选用电动速闭闸门来替代普通的电动闸门,在发生紧急情况时,可在180s内迅速将闸门关闭,切断水流。

4.2.3 管道支架、支墩设计

在分析计算水泵进、出水管道受力条件的基础上,对管道的支架、支墩进行特殊设计,以确保水泵运行的稳定性。在发生事故情况下,可通过支架、支墩减少水锤力对水泵的冲击。本项目在水泵出水管路上共设置了4处支墩、支架,设置位置见图5。图5中:①安装于止回阀下部。在正常运行工况下,主要承载止回阀及出水管段的部分重力。在事故工况时,将止回阀承担的部分水锤力通过支墩向下传递、分散,从而减少对水泵结构的影响。②安装于出水管90°弯头的下方。在正常运行工况时,主要承担出水管竖管的部分重力。在事故工况时,通过支架将部分水锤力传递到结构底板,从而减少止回阀、水泵结构可能受到的水锤力冲击。③安装于出水管90°弯头的侧方。在正常运行工况时,减少横向水流对管段的冲击,减少竖管可能发生的晃动。④安装于出水竖管电机层,采用抱箍的形式,主要是用于减少竖管的晃动,在发生事故工况时,将水锤力尽可能往下传递。

图5 出水管道支架位置示意

4.3 泵房的集约化设计

泵站的规模大,泵房的体量也很大,为尽可能的降低工程费用,在设计中也进行了集约化、精细化的布置和设计。

(1)水泵的冷却水系统。立式蜗壳式混流污水泵的冷却水系统较为复杂,水泵电机轴承、水泵轴承等均有冷却要求。为满足水泵的正常运行要求,本项目设计了专用的冷却水系统。厂区的中水(再生水)进入中间水箱,随后通过管道加压泵,经电机轴承冷却水管、水泵轴承冷却水管对水泵关键部位进行冷却降温。在中间水箱前端,设置了一路供水管,当厂区中水水质达不到冷却水要求时,用自来水进行补充备用。

(2)试车水回水管设计。泵房设置试车水回水管。在水泵试车时,打开回水管上的阀门,将泵送的水流通过管道回至格栅井。回流管管径按最大一台水泵的流量确定。为节约空间和工程投资,回水管沿泵房电机层的空腔内敷设。

(3)检修操作设计。考虑到日常检修的需要,泵站在泵房内、出水井以及格栅井等处,设置了桥式起重机、电动葫芦等起吊设施,用于设备的安装及检修起吊。在泵房电机层,配备有移动式升降平台及爬梯,用于水泵日常维护。在泵房内设置有垂直电梯和消防楼梯,满足日常检修及消防的需要。

5 泵站运行情况及优化建议

泵站于2014年建成通水,目前已基本满负荷,运行稳定、可靠。经设计优化后工程投资约1.5亿元,泵站实际运行单位水量电耗约0.12~0.13 kW·h/m³。经设计回访,结合新技术的发展、新标准的发布,建议在类似工程项目设计中做如下优化。

(1)建议引入BIM模型进行设计优化。进水泵站的设计较为复杂,二维图纸不够直观,各专业在设计协调过程中不可避免会出现错、漏、碰、缺的情况。同时,给水、排水、冷却水系统与电缆桥架等走向较为随意,不规整、不美观。水泵操作层,排水管线贴地面敷设,不便于运营维护。因此,建议引入BIM模型对设计进行优化,便于施工指导。

(2)管网与泵站的智慧化系统设计。建议在城市或区域建立智慧化污水系统模型,通过系统模拟旱季、雨季,近期、远期的污水管网分时污水量,为泵站的水泵配置提供最优方案。通过带水位预测功能的运行管理系统对污水管网的水位进行预测,使运行最合理化。

(3)水泵冷却系统的优化。本工程采用中水和自来水两套冷却水系统,管路较为复杂,无法实现泵房电机层、操作层的完全无水化。随着技术的发展,水泵可以采用自冷却系统、空冷系统,或两者相结合的方式替代传统的水冷系统,同时采用无供水的轴承、轴封装置,从而取消冷却水系统,实现泵房的完全无水化。

6 小 结

对于特大型污水泵站,为加快施工进度、节约工程投资,建议采用格栅井与进水泵房分开的方式。

对于进水条件复杂的特大型污水泵站,建议开展水力模型试验。通过整体模型试验,优化泵站的进水流态、水泵的进水条件等。

泵站的运行水位、水泵的选型,建议结合近期、远期,在综合考虑未来运行工况的条件下进行计算和选择。水泵在经常运行工况点达到最高效率。

为有效降低水锤事故对泵站运行的影响,建议选用带防水锤功能的闸门、止回阀,细化管道支架(支墩)计算及设计。

为满足水泵日常维护要求,建议设置可靠的冷却系统、排水系统。对于水泵经常检修部位,应设置易于操作的爬梯和平台。

大型污水泵站的设计较为复杂,建议引入BIM模型进行设计优化,在城市或区域建立智慧化污水系统模型,为泵站的水泵配置提供最优方案。

使用微信“扫一扫”功能添加“谷腾环保网”