选择性催化还原法烟气脱硝催化剂市场分析

摘 要:目前控制氮氧化物排放的主流技术是选择性催化还原法(SCR),因此SCR脱硝用催化剂存在着很大的市场。本文从国家政策、污染状况、电力发展情况,对SCR脱硝用催化剂的市场需求进行了分析,以期给SCR脱硝用催化剂产业的发展提供参考。

关键词:选择性催化还原法,脱硝催化剂,市场需求

1 引言

我国以煤为主的能源结构是影响我国大气环境质量的主要因素之一,大气污染物中90%的二氧化硫、67% 的氮氧化物来自于煤炭的燃烧,其中,燃煤电站、燃煤工业锅炉、燃煤炉窑等烟气排放污染问题最为突出,因此,燃煤烟气污染控制是控制大气环境污染的重要途径。

经过多年的努力,我国的二氧化硫污染控制已取得了突破性进展,其污染程度已经呈现逐年下降的趋势。但是,对氮氧化物的污染控制仍然没有取得很明显的效果。因此,我国酸雨污染状况并没有明显好转,部分地区甚至有加重的趋势。造成这种现状的原因除了与二氧化硫排放有关外,氮氧化物对酸雨的形成同样有很大影响[1],如长江三角洲等地区酸雨中[NO3 -]/[SO4 2-]的比值已由2003年的 1/8上升至2006年的1/3,部分地区甚至达到1/2,酸雨性质正在由硫酸型向硫酸/硝酸复合型转变。

对于氮氧化物的污染控制,人们做了大量的研究工作,并形成了许多应用技术。这些技术主要分为两类:炉内控制(燃烧控制技术)和炉外NOx控制技术(燃烧后控制技术)。炉内控制主要包括低氮氧化物燃烧技术(低过量空气燃烧、燃气再循环、燃料再燃烧、分级燃烧)和SNCR烟气脱硝技术以及炉内催化燃烧等;燃烧后控制技术包括:湿法脱硝、SCR、电子束脱硝等。由于炉内脱硝最多可以提供50%~60%的脱硝效率,因此不能满足日趋严格的NOx排放标准,因此,目前国内外火电厂脱硝大都采用燃烧后控制,其主流技术多采用选择性催化还原法(SCR)来降低氮氧化物的污染。

自2003年国家颁布了《火电厂大气污染物排放标准》(GB13223-2003)之后,我国逐步开始了火电厂氮氧化物污染的治理。一批新建火电机组采用了低氮氧化物燃烧技术,有的火电厂还结合技术改造安装了低氮氧化物燃烧器,商业化的烟气脱硝装置也已在30万kW、60万kW装机容量的多台机组上投入运行。据不完全统计,截止到2007年底,已有90多家电厂的近200台装机容量为1.05亿kW的机组已通过环评,其中已建、在建或拟建的火电厂烟气脱硝项目达5745万kW装机容量,主要分布在北京、上海、江苏、浙江、广东、山西、湖南、福建等省(市),所采用的工艺技术主要是催化还原法(SCR),约占96%[2]。因此,SCR用催化剂的需求也越来越大。

2 SCR用催化剂的种类

2.1 按活性组份分

(1)含Pt-Rh和Pd等贵金属组分的催化剂这一类催化剂通常以氧化铝等整体式陶瓷作为载体,其表面涂敷活性贵金属组分。这类催化剂有较高的活性且反应温度较低,缺点是对NH3有一定的氧化作用,易中毒失效。因此在二十世纪八九十年代以后逐渐被淘汰。

(2)含金属氧化物类催化剂

此类催化剂以金属氧化物、活性炭等作为活性成分。以TiO2、Al2O3、ZrO2、SiO2、活性炭(AC)等作为载体。目前工程中应用最多的SCR催化剂是氧化钛基催化剂,以 TiO2为载体,以V2O5、WO3为活性成份,一般TiO2含量为 90%左右。

(3)沸石分子筛型催化剂

这一类催化剂的特点是活性温度较高,最高可以达到600℃。这类催化剂也是目前国外学者研究的重点,但在工业应用还不多。

2.2 按结构形式分

(1)平板催化剂

平板式催化剂采用钢板作为骨架,表面涂敷活性催化剂后烧结成型。相对重量轻,比表面积小,与波纹板式催化剂、蜂窝式催化剂相比在处理的烟气量相同时,体积较大。在国外还用于垃圾焚烧炉后的尾气脱硝。市场占有份额为20%~30%。

(2)波纹板式催化剂

波纹板式催化剂采用玻璃纤维板或陶瓷板作基材,浸渍催化剂后烧结成型,市场占有份额约5%。

(3)蜂窝式催化剂

蜂窝式催化剂是将催化剂粉料和陶瓷物料均匀混合后挤压成型为蜂窝状,然后烧结成型。催化剂与整体结构混合均匀,孔隙率高,强度高,磨损不易导致催化剂剥离、散失,催化剂很难失效。蜂窝式催化剂具有足够的强度,同时具有表面和深层催化作用,完全能满足需要。市场占有份额为60%~70%。

3 SCR催化剂市场分析

3.1 火电厂氮氧化物排放相关政策

2000年我国氮氧化物排放量为1880万吨,2005年为 2200万吨,随着火电机组装机容量的增加,预计到2010 年为2420万吨,2020年将会达到2668万吨[3]。因此,国家将从排放标准上加大对氮氧化物排放的控制力度。

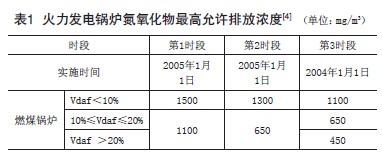

(1)《火电厂大气污染物排放标准》(GB 13223- 2003)中规定了燃煤机组氮氧化物排放标准,见表1,其中规定液态排渣炉执行Vdaf<10%的氮氧化物排放浓度值,第Ⅲ时段的火力发电锅炉必须预留安装烟气脱硝装置的空间[4];《大气污染防治法》规定“企业应当对燃料燃烧过程中产生的氮氧化物采取控制措施”;国家环境保护“十五”计划规定“新建燃煤电厂要采用低氮燃烧方式控制氮氧化物的排放”;国家环保总局表示,烟气脱硝装置必须与电厂建设同步进行,新建电厂必须上马烟气SCR脱硝或者必须预留接口[3]。

|

对于氮氧化物污染严重和环境容量有限的经济发达地区,当地政府提出了更高的排放要求,如北京将NOX 排放标准严格到100mg/Nm3。

从有关部门了解到,国家还将会把火电厂氮氧化物排放标准从450~1100mg/Nm3降低至200~280mg/Nm3,届时低氮燃烧器和分级燃烧将无法满足排放要求,只有安装选择性催化还原(SCR)烟气脱硝装置才能达标排放。

(2)现行的《排污费征收使用管理条例》规定,自 2004年7月起对氮氧化物按0.6元/污染当量收费[3]。

(3)国家环保总局提出将“火电厂氮氧化物总量控制应提上日程”[3]。

3.2 国内烟气脱硝现状

《国家环境保护“十一五”规划》中逐步把氮氧化物的总量控制工作提上日程,强调“继续开展氮氧化物控制研究,加快氮氧化物控制技术开发与示范,为实施总量控制创造条件”。目前,我国的脱硝工作也取得了一定成绩,截止到2007年底,已建、在建和拟建的火电厂脱硝项目已达5745万kW装机容量[2]。

目前国内政策十分重视和支持脱硝项目,但脱硝项目是纯粹的投资而没有任何收益的项目,因此,各电力公司对上脱硝项目的积极性不高,脱硝项目的形成需要政策的督促,另外也需要电力公司内部利润空间的支持。

在北京、珠三角、长江三角等经济发达地区,由于电力需求量大,火电厂数量相对较多,机组容量较大,氮氧化物污染严重,目前已安装、正在安装或计划安装SCR脱硝系统的电厂多集中于这些地区。其他地区在目前环保政策还不太明确的情况下是否马上上脱硝,还是个未知数。

3.3 烟气脱硝产业发展趋势预测

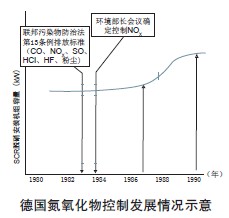

根据国外脱硝产业发展历程,一般在氮氧化物严格排放标准颁布后的一两年才会迎来脱硝产业的高峰期,如德国在1983年制定了200mg/Nm3的排放标准,1984年德国环境部长会议确定控制NOx排放后,从1986年起就迎来了脱硝装置安装的高峰期(见下图)。

|

我国的情况可能与国外有所差别。由于目前我国有一部分机组已安装了脱硝装置,而且脱硝技术已相当成熟,因此,当我国强制脱硝政策发布之后,可能不会像国外有一个“滞后期”。如果我国于2009年底或2010年初通过 200~280mg/Nm3的氮氧化物排放新标准。那么,在2010年后(即“十二五”开始)将迎来SCR烟气脱硝装置的建设高峰。若考虑世界范围内的金融危机造成的影响,这一高潮可能会再推迟两年,即到2012年会出现高峰期。

截至2007年,我国火电装机容量为5.5亿kW,耗煤量超过13 亿吨,火电厂氮氧化物排放量约为800万吨,占全国氮氧化物排放总量的36%[2]。根据中国电力工业最新发展规划,到2010年,全国电力装机总容量将达8.4亿kW,其中煤电装机5.94亿kW[5];国家电网公司“能源基地建设及电力中长期发展规划深化研究”报告中指出,在“十二五”期间,将新增装机规模2.87亿kW,2015年末,发电装机预计将达到11.2亿 kW,其中煤电7.84亿kW;“十三五”期间,新增装机规模2.34亿kW,到2020年末期,发电装机预计达到13.3亿kW,煤电8.8亿kW [6]。

以国外脱硝经验来看,国内市场将出现以下情况:

(1)新建机组催化剂初装量

“十二五”期间,煤电的新增机组容量为3 8 0 0 万kW/a,“十三五”期间煤电新增机组容量为1920万 kW/a。在2020年以后,火电机组的年增加量会进一步减少,保守估计火电会进入饱和期,火电容量不再增加。如果国家在2010年通过200~280mg/Nm3的氮氧化物排放标准,则从2011年起所有新增机组必须安装SCR脱硝装置。假设SCR脱硝装置催化剂初装量按国外平均值0.8m3/MW 计算,新建机组新增催化剂体积量见表2。

|

(2)老机组催化剂初装量

结合国内脱硫产业发展规律,考虑到我国国情,预计我国的老机组改造SCR脱硝装机容量会占到2010 年前未安装SCR脱硝燃煤机组的60%左右,预期老机组SCR改造会在8年内完成。假设老机组以平均速度安装,则每年老机组改造量为(59400-3000)×60%÷8= 4230万kW/a。

(3)更换催化剂的添加量

催化剂在运行过程中活性会不断降低,而催化剂厂商承诺2.4万小时的催化剂使用寿命。根据国外经验,按照常规的“2+1”布置方案,新装3年后催化剂将进入添加期,添加量为催化剂初装量的1/2。

(4)催化剂更换量

根据国外经验,一般在催化剂在初装6年后,需要将其中一层催化剂更换,再隔3年后需要将另一层更换。在此之后,催化剂需要每隔3年更换其中的一层。

从2011年到2030年催化剂的需求量见表2。

从容量分析,在2012年,由于新建机组和老机组改造造成脱硝催化剂需求量骤增,造成爆发式的增长,年需求量达到66,640m3,随着时间的推移,由于催化剂的添加和更换,催化剂的需求量还会有进一步的增长,在 2018年到达峰值,达到113,000m3左右,之后随着老机组的改造完成,新建机组不断减少,初装催化剂量骤减,造成催化剂需求量大幅下降,从2022年以后稳定在每年 35,000~59,000m3之间。

4 结语

我国以煤为主的能源结构近期不会改变,煤电的装机容量基数很大,因此,燃煤电厂造成的氮氧化物污染的现状也不会改变。可以预见,在新的氮氧化物控制技术没有出现之前,SCR脱硝技术仍然是一个主流技术。因此,SCR脱硝用催化剂仍然具有很大的需求市场。

参考文献:

[1] 国家环保部部长周生贤在主要污染物减排形势分析会上的讲话[N].中国环境报, 2007-3-1.

[2] 刘孜.火电厂二氧化硫及氮氧化物的总量控制[Z].国家环境保护总局污控司,中国环保产业网,2006-9-3.

[3] GB13223-2003 火电厂大气污染物排放标准[S].

[4] 2020年的电力发展展望[Z].国家电力信息网( http://www.sp.com.cn/zgdl/ dlgk/dlfz_zw.html)

[5] GTZ中德烟气脱硝SCR技术研讨会[Z].广州,2007,3.

[6] 我国火电厂脱硫脱硝行业2007年发展综述[J].中国环保产业,2008(6).

使用微信“扫一扫”功能添加“谷腾环保网”