铜冶炼废渣的选择性处理与资源化研究

摘要 :基于“选择性析出”理论,首先向熔渣加入还原剂碳粉降低渣的粘度,氮气搅动促进铜的沉降,回收渣中的铜及贵金属;然后采用气体氧化提高氧位,使铁组分向磁铁矿相富集,实现铁的转移和富集。实验结果表明,处理后渣中的残余铜(湿重)从5.00%降低到0.35%以下;渣中铁在磁铁矿相的富集度提高到85%以上,控制5 K/min的降温速率,磁铁矿相平均粒度可达82~95 μm,易于实现磁性原料磁铁矿的磁选分离,充分利用渣中的铜、铁资源。

关键词: 铜渣 贫化 磁铁矿 选择性析出

铜渣中含有大量的可利用的资源,现代炼铜工艺侧重于提高生产效率,渣中的残余铜含量增加,回收这部分铜资源是现阶段处理铜冶炼渣的主要目的。渣中的大部分贵金属与铜共生,回收铜的同时回收大部分的贵金属[1]。渣中的主要矿物为含铁矿物(表1和表2),铁(湿重)一般超过40.0%(质量分数),远大于冶炼铁矿29.1% [2,3]。中国每年产出铜冶炼废渣150万t以上,累计达2 500多万t,由于渣相组成十分复杂,晶粒细小,且铁资源主要以铁硅酸盐形式存在而难于利用和处理。显然,针对铜渣的特点,开发出能实现有价组分再资源化的分离技术, 具有巨大的经济效益和学术价值。

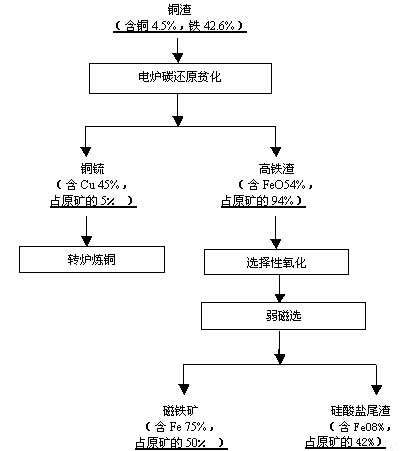

东北大学隋智通等提出的炉渣的选择性析出处理理论,利用炉渣的高温热能,依据后续处理的要求,通过合理控制温度,添加剂,流体的运动行为,改变渣的组成和结构,从而实现渣中有价组分的回收和资源化,是处理多品种复合矿物和废弃物的有效、环保、经济的方法和理论,已成功地应用于含钛高炉渣、硼铁矿等复杂矿物的处理中,取得了良好的社会效益和经济效益[4,5]。在铜渣的处理过程中,首先加入还原剂首先降低渣的粘度,促进铜的沉降,待铜沉降到一定程度后,使渣迅速氧化,提高磁性氧化铁的含量,通过缓冷过程粗化,实现含铁物质的磁选分离。实验中,铜渣中残余铜的含量从5.0% 降低到0.5%以下,渣中Fe3O4含量从26.8%提高到50.0%以上。通过图像分析,磁性氧化铁相粒度大幅增加,晶体自形良好,易于磁选分离出磁铁矿相,用于制备磁性材料和金属铁冶炼,尾矿可用于制备微晶玻璃和优质磨料[5],也可以返回作为铜熔炼的熔剂,从而实现铜渣二次资源的综合利用。图1为铜渣选择性处理工艺流程。

图 1 铜渣选择性处理工艺流程 |

1 实验过程

1.1 试样处理

实验装置采用立式MoSi2发热体高温炉, Shimaden SR-53型程序温控仪控温,精度±0.5 K;碳粉由氮气鼓入,保温一段时间后,通入氧化气体(纯氧或空气),气体流量均保持为0.5 L/min,并使用LZB玻璃转子流量计监控;选用重结晶刚玉坩埚,内装熔渣100 g,在升温过程中用氩气保护以避免试样氧化。采用熔池熔炼渣,组成见表1和表2。

|

表1 试样多元素化学分析%

|

|

表2 炉渣主要矿物及含量%

|

1.2 化学与粒度分析

用Fe2+-邻菲罗啉络合物氧化还原滴定法测定渣样中Fe2+含量,重铬酸钾容量法测定渣中全铁含量。试样采用Quantimet520图像分析仪分析渣中磁铁矿晶粒的富集及生长状况。

2 结果和讨论

铜渣主要由铁硅酸盐和磁铁矿组成,铁在40%以上,由于渣相组成十分复杂,晶粒细小,且铁组分主要以铁硅酸盐形式存在而难于利用和处理。为此采用”先铜后铁”的处理顺序。

2.1 铜渣中铜组分选择性析出研究

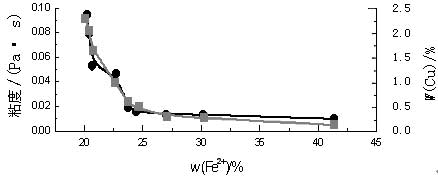

图2为渣中残余铜的质量分数、粘度与Fe2+的含量关系,在1 543 K附近的CaO-FeO-SiO2体系中w(Fe2+)从20%升到40%,渣的粘度从0.3 Pa?S 降到 0.01 Pa?s以下。铜锍半径为0.05 mm,渣层厚度为0.1 m,控制粘度0.05 Pa?S,则沉清时间为58 s。原渣中铜锍粒度大于0.05 mm的占累积分布的85%以上。在还原反应充分的情况下,残余铜的质量分数为0.35%左右。可见降低渣中的Fe3O4含量,铜锍的贫化较容易实现。

图2 渣中残余铜的质量分数,粘度与Fe2+的质量分数关系 |

在渣中加入还原剂,用气体搅动加速还原反应的进程中,渣的组成发生变化,主要是Fe3O4的还原过程,生成的Fe2+在冷却过程中形成铁橄榄石、钙铁橄榄石及硅酸盐固溶体。

2.2 铜渣中铁组分选择性析出研究

图3为1573 K熔渣的气体氧化过程中,渣样中Fe 3+的质量分数与氧化时间的关系。由图3可见,渣中Fe3+随氧化进程呈上升趋势:在空气氧化时,超过30 min后,渣中Fe3+提高到26%;纯氧为氧化介质时,反应速率明显加快,氧化20 min后渣中Fe3+升到30%以上。表明渣中铁基本以磁铁矿(Fe3O4)的形式存在,氧化反应到一定阶段后,由于大量磁铁矿的析出会增加渣的粘度,使反应很难继续进行。

表3为不同氧化条件时磁性氧化铁的平均晶粒度。控制氧化后渣的冷却速率,在5 K/min的降温速率条件下,磁铁矿中位平均粒度D50可达到82~95 μm。充分氧化的渣样中,80%以上的铁富集在磁铁矿相。

图3 渣中Fe 3+的质量百分含量与氧化时间的关系(缓冷测量值) |

|

表3 不同条件下的磁性氧化铁析出情况对照

|

注:* D50为中位平均粒度;** 分布在磁铁矿中的铁占总元素铁量的分数,即铁在磁铁矿中的富集度。

3 结 论

(1)采用碳粉还原铜熔渣,可显著降低渣中Fe3O4,有效降低渣的粘度,促进了渣中铜的沉降过程的进行,残余铜的质量分数最低值达到0.35%左右。

(2)在熔渣氧化过程中,铁橄榄石相逐渐减少, 磁铁矿相逐渐增加。通过氧化可以实现铁的转移和富集;适当地控制氧化后渣的冷却速率可以促进磁铁矿的晶体生长,在5 K/min的降温速率条件下,磁铁矿相平均粒度可达到82~95 μm,非常易于磁选分离。

参考文献

1 Vaisdurd S, Brandon A G., Kozhakhmetov S M.Physicochemical properties of matte-slag Melts taken from vanyukov’s furnace for copper extraction.Metallurgical and Material Trans B,2002,33:561~564

2 陈远望.智利铜炉渣贫化方法概述.世界有色金属,2001,(9):56~62

3 曹景宪,王丙恩.中国铁矿的开发与利用.中国矿业,1994,14(3):17~22

4 Sui Z T.Precipitation selectivity of boron compounds from slags.Acta Mater, 1999, 47(4): 1337~1344

5 Sui Z T.A novel technique to recovery value nonferrous metal compounds from metallurgical slags,proceeding of global symposium on recycling waste treatment and clean technology.Spain:San Sebastian,1999.5~9

使用微信“扫一扫”功能添加“谷腾环保网”