环氧树脂的清洁生产技术

一 前言

清洁生产思想源于20世纪80年代初期美国提出的“废物量最小化”。在此后的10多年时间里清洁生产的内容和应用均得到了迅猛发展,清洁生产现已成为环境保护的一个潮流和趋势。近年来,我国政府对清洁生产十分重视,在“十五”期间大力推广清洁生产技术。简单地说,清洁生产就是用清洁的能源和原材料、清洁工艺及无污染、少污染的生产方式,科学而严格的管理措施,生产清洁的产品。原材料的科学合理综合利用,改革原有工艺、开发全新流程,实现物料的封闭循环,将工业废料转化成二次资源是实现清洁生产的主要途径。

环氧树脂是一类应用十分广泛的有机化工产品,目前国内市场供不应求,可广泛应用于电子、电气、防腐、交通等领域。随着国民经济的发展和人民生活水平的提高,市场前景还会有较大发展。但环氧树脂高浓度含盐废水污染的处理问题却是阻碍行业发展的一个关键问题,每生产一吨环氧树脂同时产出高浓度有机、无机废水5~16吨,废水中含盐、甲苯、老化树脂等无机、有机污染物,其CODcr高达1.0×104mg/l,处理难度极大。全国大小环氧树脂生产企业有近百家,产生的废水污染是比较严重的问题,它已成为环氧树脂行业进一步发展的重大障碍。

二 环氧树脂废水闭路循环理论的探讨

1废水闭路循环理论

闭路循环工艺是指在生产流程中相对较后的生产工序产生的某种物料全部或部分经处理或直接被重新回用于相对较前的生产工序的生产工艺。如图1所示某生产工艺共有七道工序,物料E为产品,物料B被回用到工序B,物料C被回用于工序C,他们各自形成闭路循环。闭路循环工艺很早就被用于生产过程当中,以提高物料的利用率。近年来,随着清洁生产概念的提出和日益为人们重视,人们开始致力于研究开发清洁生产的工艺和技术。

2环氧树脂高浓度有机废水闭路循环处理新工艺

环氧树脂高浓度废水是有机无机混合物,成分复杂,主要可分为三大类:

(1)有机物是由双酚A和环氧氯丙烷缩聚反应生成环氧树脂过程中的大分子中间产物,其中还含有少量未完全反应的原料如苯酚、丙酮和有机溶剂甲苯、丁醇等,成分复杂,俗称老化树脂;

(2)离子如Na+、Cl-、OH-等,来源于生产原料和反应的副产物;

(3)水树脂制造工艺中引入的纯水。

国际上环氧树脂废水有两种处理方法,焚烧法和稀释生化法。焚烧法处理工艺,即先浓缩脱盐,再进焚烧炉焚烧处理。其缺点一是投资大;二是运行费用高,因为焚烧耗油量大,所产生的废气还需经洗涤喷淋才能排空,每吨废水处理费用高达250~300元人民币;三是焚烧炉常被残余的盐和碱类灰分堵塞,影响正常操作。而稀释生化法是将废水先稀释,然后进行生化处理。废水稀释的目的主要是减轻废水中Cl-和甲苯对微生物的毒害,同时废水的BOD与COD之比小于0.2,生物可降解性极差,由于环氧树脂废水中主要有机成分为大分子中间产物,不能被微生物利用,因此,生物降解法消除COD的能力极其有限。废水如实现达标排放,主要依靠稀释的作用;如果采用稀释生化法,处理系统的投资也要1500万元人民币左右,运行费用也很高。

环氧树脂清洁生产是新技术集成,以环氧树脂高浓度废水治理闭路循环新工艺为核心,以环氧树脂洗涤水套用技术和老化树脂资源化技术为辅,三个技术有机组成的生产技术系统。通过环氧树脂高浓度废水治理闭路循环新工艺将环氧树脂废水分成老化树脂、结晶NaCl、蒸发冷凝水和液碱回用,初步解决环氧树脂废水的污染问题。而环氧树脂洗涤水套用技术可以大幅度的降低环氧树脂废水的体积,从而降低环氧树脂高浓度废水治理闭路循环新工艺的蒸发量。老化树脂中含有一定量的环氧树脂成品和甲苯,回收老化树脂中的这些有用成分不但可以大大提高废水处理的经济效益,而且降低老化树脂进一步处理的费用。这样三个技术有机结合形成的环氧树脂清洁生产技术可以达到最优的处理效果,实现环境效益、社会效益和经济效益的统一。

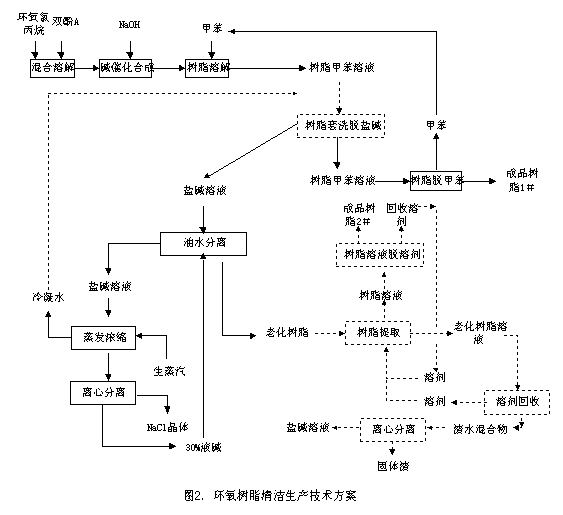

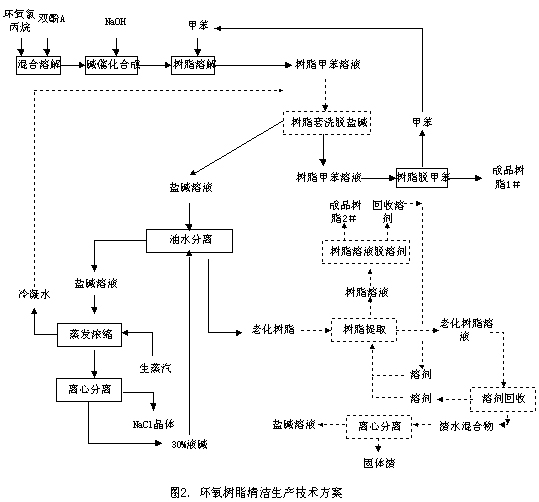

环氧树脂生产过程中产生的废水主要来源于树脂的洗涤提纯,这种废水属高浓度有机废水与无机废水的混合物,老化树脂与含盐碱废水的分离是废水处理的关键。经研究发现废水中含有一定量的碱可以有效地分出老化树脂、氯化钠和氢氧化钠,据此可以建立闭路循环工艺流程,如图2。

老化树脂可以进一步处理,回收其中的环氧树脂和甲苯;NaCl结晶可以作为工业盐出售;冷凝水温度较高,可以回用作为洗涤水,液碱也可回用生产。采用闭路循环的方式,废水中的大部分有用物质基本得到回收利用。

从上面实例可以看出,闭路循环工艺之所以可以成为某些产品清洁生产的主体技术,主要有两个原因,一是形成闭路循环后,如果循环是无限的,则可实现高浓度废水的“零排放”,实现清洁生产;如果循环是有限批次,那么高浓度废水的排放量大大减少,废水处理的负担也可大幅度降低。二是利用闭路循环工艺,可以回收废水中几乎全部有用的成分,实现资源的再利用,有一定的经济效益。因此,对于许多产品,采用闭路循环工艺是建立有一定经济效益的清洁生产技术的关键。

|

三 环氧树脂清洁生产的工业化实施

1清洁生产流程

环氧树脂反应结束后,向树脂混合物中加高浓度氢氧化钠,彻底水解氯表醇,再添加甲苯溶解萃取环氧树脂,然后离心分离脱去大部分盐饱和液(此饱和盐液可直接进行浓缩结晶),上清液为含环氧树脂的甲苯溶液。此清液经逆流套洗除盐后,蒸馏得到纯净的环氧树脂成品,回收的甲苯可作溶剂重复利用。套洗的高浓度废水进入废水治理闭路循环。首先经分相得到老化树脂和盐碱溶液,老化树脂可进行重复利用,对碱盐液可蒸发浓缩,得到纯度较高的氯化钠,结晶母液可直接用作氯表醇的水解,而蒸馏冷凝液可做树脂洗涤用水。环氧树脂清洁生产流程如图3。

2环氧树脂高浓废水治理闭路循环系统运行

(1)生产装置简介

年产20000吨环氧树脂清洁生产装置的建设,主要由新建20000吨/年的生产装置和日处理45m3环氧树脂高浓度含盐废水治理装置,构成闭路循环系统,为了满足清洁生产的要求,新建的生产系统采用了套洗技术,大大降低了高浓有机废水的体积。

废水治理系统于2002年3月开始设计,于2003年11月试生产,目前环氧树脂高浓度废水治理闭路循环系统已联动运行,实现高浓有机废水的“零排放”。生产系统投资20000万元,实现了年生产液态树脂DYD127、DYD128等牌号17000吨,固态环氧树脂和溴化环氧树脂各5000吨的能力。

(2)装置运行

|

整个清洁生产装置试生产后,系统各个部分都能实现稳定运行,新的生产装置与闭路循环系统的衔接正常,基本达到了设计要求。

3运行消耗及成本分析

(1)工业化运行结果

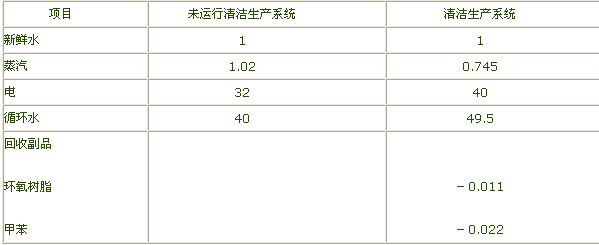

新建20000吨/年环氧树脂废水治理装置,目前装置开工率约为30%,每天生产3批,每批处理废水10~11m3。因此,整个清洁生产系统每天处理的高浓含盐废水约33m3左右。清洁生产装置每天产生约30m3蒸发冷凝水(供树脂洗涤用),结晶NaCl5吨,老化树脂约900kg。从老化树脂中回收环氧树脂约130kg,甲苯160kg。环氧树脂生产的甲苯消耗量为68kg/t环氧树脂。整个系统联动运行期间(其中闭路循环系统已运行),设备状况良好,各项技术指标均达到设计要求。清洁生产装置运行前后消耗对比表如下(吨/吨环氧树脂产品):

|

环氧树脂清洁生产系统运行的成本如下:

由于采用套洗技术,废水量大大降低,蒸汽用量降低,经测定蒸汽用量每天降低了5吨。采用老化树脂资源化以后,每天回收环氧树脂200公斤,甲苯400公斤。经测算,提取成本与回收的甲苯的价值相抵,环氧树脂的价格按1万元/吨产品计。这样采用环氧树脂清洁生产每年可降低费用为:

节省蒸汽降低的费用:5×330×143﹦23.6万元

回收环氧树脂增加的收入为:200×330×10﹦66万元

吨环氧树脂污水处理成本降低:(23.6+66)÷6000=149.3元

采用环氧树脂清洁生产工艺后,吨环氧树脂污水处理成本:

291.07-149.3=141.77元/吨

环氧树脂清洁生产系统运行成本与传统的生化处理运行成本对比如下:

|

目前整个环氧树脂清洁生产系统存在的主要问题是油水分离单元的稳定操作还需提高,如果第一批洗水可以带盐排放,则可进一步降低废水排放的体积。

四结束语

通过环氧树脂清洁生产的工业化实施,证明了在环氧树脂废水闭路循环理论指导下,该项目的研究及工业化是成功的,应用该研究结果,可产生明显的经济效益、社会效益和环境效益,可以在环氧树脂行业推广应用。

使用微信“扫一扫”功能添加“谷腾环保网”