SCR 催化剂的砷中毒研究

燃煤电厂排放的氮氧化物是促使酸雨形成的主要大气污染物之一,其排放量随着火电机组装机容量的逐年增加而增加,如果不采取有效措施,必将会对环境产生严重破坏。随着我国环境保护法律、法规的日趋严格及执法力度的加大,我国对燃煤电厂NOx排放的控制也将更加严格。选择性催化还原法(SCR)烟气脱硝技术因其成熟、脱硝率高、无二次污染等特点,将得到更广泛的应用。

催化剂是SCR系统的重要组成部分,它的性能直接影响到SCR系统的整体脱硝效果。目前国内使用的催化剂通常1~2年就要更换一次。催化剂置换费用约占系统总价的50%,所以研究催化剂中毒的原因,延长催化剂的使用寿命对降低SCR系统的运行费用意义重大。在实际工况中,砷中毒是引起催化剂钝化的常见原因之一。典型的砷中毒是由于烟气中含有As2O3引起的, As2O3分散到催化剂中并固化在活性、非活性区域,使反应气体在催化剂内的扩散受到限制,且毛细管遭到破坏。这种由相变引起的催化剂中毒是不可逆的,对 SCR运行影响巨大。

1 煤燃烧过程中砷的迁移规律

煤炭是一种复杂的天然矿物,各种煤中砷的含量变化很大,一般为每公斤3~45mg。煤中的砷多数以硫化砷或硫砷铁矿(FeS2·FeAs2)等形式存在,小部分为有机物形态。美国的煤含砷量为0.6~16ppm,南非煤含砷量为0~8ppm,英国煤中砷含量可高达220ppm。由于煤本身不均匀的自然特性,因此我国煤中砷的变化也比较大,As含量从0.5~80ppm不等,一般来说,我国西南部,特别是贵州的煤中As含量非常高。

煤在燃烧过程中由于高温和强烈的氧化作用,会释放出As。As在煤中的赋存状态不同,燃煤过程中砷释放的难易程度也不同。

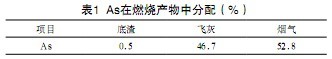

As在燃烧产物中的存在形态决定了其对环境的影响程度。若把燃煤产物分成底渣、除尘器飞灰和进入大气的烟气三个部分,As在飞灰中富集的浓度明显高于底灰中的浓度,而且随着煤灰粒度的变小,As在其中富集的浓度增大,即在灰中的含量与煤灰的粒度成反比。根据在某热电厂选取3个典型样品,计算As在燃烧产物中的分布情况,见表1。

|

从表1可以看出,As元素主要分布于电除尘器飞灰和烟气中,由于煤粉炉中飞灰量远大于底渣量,从而表现出飞灰中的As元素份额远大于底渣中的份额。

2 砷中毒对SCR影响的动力学分析

为了分析砷氧化物浓度和催化剂失活的关系,用实验的方法测定氧化砷浓度与催化剂阻滞作用动力学关系。选用神华煤,煤炭成分检测见表2。

|

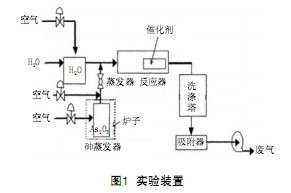

经过燃烧实验测得烟气中的NOx浓度为126ppm,砷浓度为11.93ppm,使烟气以100~200m3 /h的速度通过尺寸为50×30×1(mm)的V2O5/TiO2催化剂,NH3/NOx为 1.0,反应温度控制在350℃,反应时间62小时。实验装置如图1所示。

|

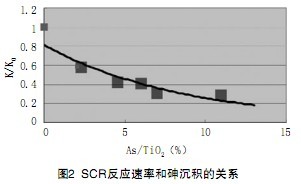

用As/TiO2表示砷的沉积情况,k0和k分别表示 NOx在初始时间和反应进行中的速率,详见图2。

|

从以上结果可推测以下结论:

(1)砷饱和层几乎没有活性,即催化剂表面活性被砷完全破坏;

(2)砷并不从饱和层扩散到催化剂内部,因此内部催化剂保持初始活性;

(3)砷饱和层阻挡反应物扩散到内部催化剂;

(4)这种阻碍能力的大小与砷饱和层的厚度(用 As/TiO2表示砷的沉积情况)成正比。

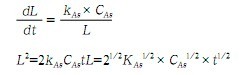

实验研究表明,砷首先在催化剂表面发生反应,然后渗入催化剂内部,形成一个砷的饱和层。将这个饱和层的厚度设为L,计算L随时间 t 的变化规律:

|

饱合层的厚度为oc(时间×砷的浓度)1/2 ,所以 Loc As/TiO2=A·(t×CAs ) 1/2 其中:t—反应时间;CAs —砷的浓度;KAs —砷沉积的速率。以横轴为(CAs ×t)1/2 ,纵轴为As/TiO2作砷浓度随时间的变化图(如图3)。

|

斜率为0.6,即A也为0.6

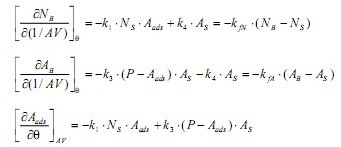

SCR反应器中NO 的反应为:

|

其中:NB—烟气中的NOx浓度(ppm);AB—烟气中NH3的浓度(ppm);Ns—催化剂表面的NOx浓度(ppm);KfN—催化剂表面NOx传质系数(m/h); P—催化剂表面的活性区域(ppm);AV—表面速度(m/h);Aads —参与反应的NH3的浓度(ppm); K1,K3,K4—反应速率常数;KfA—催化剂表面NH3传质系数(m/h);AS—催化剂表面NH3的浓度(ppm)。

在稳定状态下

|

|

其中k2—反应速率常数;k0—初始阶段的速率常数;kp—表面NOx传质系数;kf—内部NOx传质系数;Kobs —砷中毒后的速率常数。

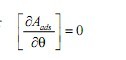

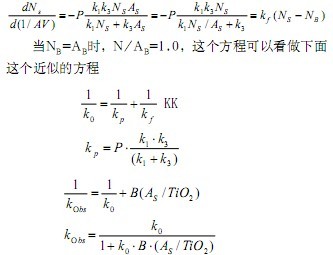

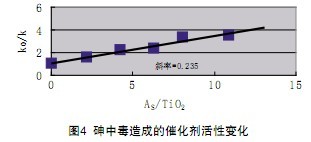

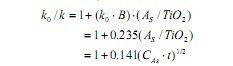

以As/TiO2为横轴,k0/k为纵轴做砷中毒造成的催化剂活性变化图 (见图4)。

|

斜率为0.235,即k0B也为0.235.

|

为验证这个公式,对照国外几家电厂SCR系统催化剂运行情况的数据作图(见图5)。

|

由图5可见,计算值和实际值基本符合,因此该公式可以作为实际工作中估算砷对催化剂毒性的依据。

3 去除砷影响的一些方法

现阶段去除砷对催化剂影响的方法主要有:

(1)煤燃烧前,采用物理化学方法在减少原煤中灰分的同时减少富集在灰分中的As元素量;

(2)降低反应炉温度,待气态As元素自然凝聚成核后用除尘器捕集,以减少As量元素挥发量;

(3)燃烧和反应过程中加入添加剂(如高岭土、石灰石、石灰、白云石、醋酸钙、醋酸镁等),通过物理和化学吸附控制气态As元素的排放量;

(4)将尾气通过洗涤设备,除去水溶性的As化合物及吸附在飞灰颗粒上的As元素;

(5)尾部喷射添加剂(如活性炭、石灰、硅藻土等)粉末,使吸附后的As元素不易淋滤。

参考文献:

[1] 高润良,王睿. 氮氧化物污染防治技术进展[J].环境保护科学, 2002(8): 1-3.

[2] 钟秦. 燃煤烟气脱硫脱硝技术及工程实例[M].北京:化学工业出版社, 2002.

[3] 韦章兵, 姜旭峰, 吴艳丽. 燃煤SO2、NOX污染和防治及同时脱硫脱硝技术 [J]. 洁净煤技术,1997(2): 49-51.

[4] Shigeru Nojima, Kozo lida, Norihisa Kobayashi, et al. Development of NOX removal SCR Catalyst for low SO2 oxidation [J].Technical Review, 2001,38(2): 87-91. [6] Masayoshi Ichiki,Takehiro Shimizu, Poisoning kinetics by arsenic on the DeNOx catalyst.Japan:International Conference on Power Engineering. ? ? ?

使用微信“扫一扫”功能添加“谷腾环保网”