废有机溶剂再生技术概述

目前在我国的大中城市,尤其是经济发达地区,工业废物、危险废物的产生量急剧增加,对这些危险废物的妥善处理变得越来越迫切。在这些危险废物中有很大一部分为废有机溶剂,这些废有机溶剂种类较多,以前处理这些废有机溶剂多采用焚烧的方法,不仅处理成本较高,而且是对资源的严重浪费,焚烧烟气处理不当还会对环境造成污染。

经多年努力,大连某废弃物处理有限公司研制出一套先进的废有机溶剂再生处理系统,该系统可充分利用每种废有机溶剂中所含的杂质成分不复杂的特点,采用闪蒸、精馏技术对废有机溶剂进行精制,使之成为高纯度的有机溶剂,实现资源的再利用及经济效益、社会效益和环境效益的共同发展。该技术现已有近15年的应用历史,先进、成熟、可靠。

1 废有机溶剂再生处理系统

1.1 再生系统处理规模及废有机溶剂品种

废有机溶剂再生处理系统占地960m2,建有多套预处理设备及蒸馏、精馏装置,可再生处理乙酸乙酯等多种废有机溶剂。其种类及数量详见表1。

|

(1)年处理量为3000t,日处理量为9.455t,每小时为394kg,年工作日330天,每天3班,每班8h连续工作。

(2)加热介质为0.6MPa蒸汽。

(3)系统年运转时间不少于7920h。

(4)回收产品为再生有机溶剂,年产量为2266t。

(5)蒸馏釜渣:热值约8500×4.18J/kg,每小时产生量约63.3kg,送焚烧炉焚烧处理。

(6)蒸馏废水:每小时产生量约52.3kg,送焚烧炉焚烧处理。

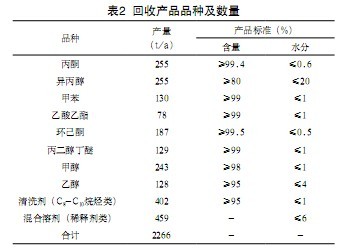

1.2 回收的有机溶剂种类、数量及质量标准

该工程所回收的有机溶剂总量为2266t/a,见表2。

|

2 废有机溶剂再生处理工艺

2.1 废有机溶剂再生处理工艺流程

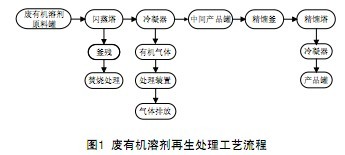

废有机溶剂再生处理系统由多套预处理设备及蒸馏、精馏装置组成,可再生处理丙酮、异丙醇、甲苯、甲醇等多种废有机溶剂。其生产工艺流程见图1。

|

2.2 工艺流程说明

(1)因回收的废有机溶剂原料每桶品质差异较大,需将同品类桶装废有机溶剂泵入原料罐,至规定液位,原料罐可起到均质作用。

(2)使用原料泵将原料罐中的废有机溶剂原料加入闪蒸塔釜,至规定液位后开始蒸汽加热,同时启动冷凝器及有机气体处理装置。

(3)冷凝器回收的中间产品进入中间产品罐,蒸馏釜残由釜底放出装桶后集中送至焚烧设施焚烧处理。

(4)中间产品输送入精馏装置继续进行精馏处理。

根据不同品种,控制相应的温度、回流比等参数,精馏后得到产品,其中部分半成品经过脱水装置处理后,重新进入精馏装置。分离出的有机废水装桶,集中送至焚烧装置焚烧处理,最终产品通过冷凝器回收进入产品罐,并使用产品桶包装、检验合格后入库。

(5)各冷凝器未能回收的有机气体通过活性炭气体处理装置处理,处理效率高于95%,剩余气体集中排放至大气。

通过该套系统可以最大限度地回收和再生废有机溶剂,同时采取焚烧和安全填埋等措施,对残液、残渣进行无害化处理。

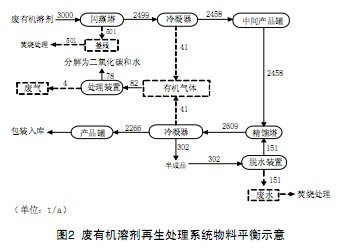

通过该工艺处理,每年可回收有机溶剂2266t;焚烧处理有机废水151t/a;焚烧处理废液(有机气体处理回收废混合溶剂)78t/a;焚烧处理蒸馏釜残501t/a;高空排放有机气体4t/a。

3 废有机溶剂再生处理系统的主要设施

3.1 储存

(1)各种废有机溶剂等原料全部采用桶装贮存。

(2)设置废有机溶剂插桶供料泵。废有机溶剂通过供料泵及管道进入生产储料罐进行再生处理。

3.2 精馏釜、塔

(1)加热部分:饱和蒸汽经阀门控制,通过列管换热器,达到加热釜内原料的目的。控制要求:蒸汽管道阀门为气动调节阀,并加有手动阀门旁路,控制终端为控制台。

(2)回流部分:换热器将气态物料转变成液态,通过回流罐、泵、流量计等按一定的回流比分别进塔段、产品罐。控制要求:流量计选用可远传信号的,其终端为控制台。控制阀门为气动调节阀。回流罐配有远传液位装置,液体输送可选用压差形式,也可选用泵输送形式。

(3)产品罐:将产品直接放入产品罐中,产品罐上配有远传液位装置及玻璃管液面计。

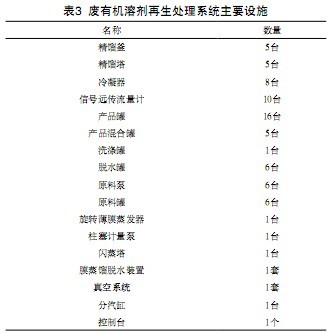

(4)脱水装置:采用分子筛吸附装置进行脱水。废有机溶剂再生处理系统的主要设施见表3。

|

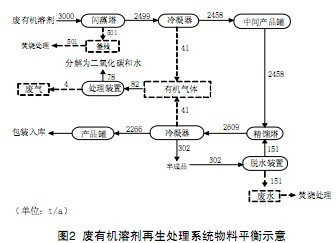

4 废有机溶剂再生处理系统物料平衡(见图2)

|

5 回收产品品种、数量及销售价格(见表4)

|

6 结论

通过废有机溶剂再生处理工艺系统,每年可回收有机溶剂2266吨;产生有机废水151t/a,进行焚烧处理;产生焚烧处理废液(有机气体处理回收废混合溶剂)78t/a;产生蒸馏釜残501t/a,进行焚烧处理;产生有机气体4t/a,净化处理后高空排放。因此该工艺实现了资源的最大化回收,同时可使废有机溶剂得到完全彻底地处理,具有显著的社会效益及环境效益。

与普遍采用的有机废液焚烧方法比较,该系统的设备投资及运行成本相差不大;但采用废有机溶剂再生处理系统,回收的化工产品每年可增加700多万元的销售收入,具有明显的经济效益。

使用微信“扫一扫”功能添加“谷腾环保网”