多种强化混凝技术在制浆造纸废水深度处理中的应用探讨

摘 要:通过对多种制浆造纸废水实验和工程实践以及国内外文献的调研认为:强化混凝技术更符合我国国情和大规模推广应用的可行性。对高效溶气气浮、粉末活性炭强化混凝、加载混凝磁分离等3种强化混凝工艺进行了较深入的探讨,以期对制浆造纸废水的深度处理提出合理、可行的工艺路线。

关键词:制浆造纸废水;强化混凝;深度处理

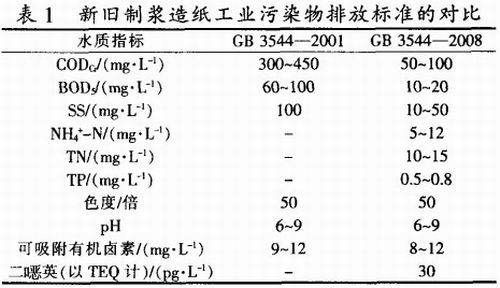

与旧标准相比,制浆造纸工业水污染物排放标准(GB 3544--2008)对制浆造纸企业的排水水质提出了更高的要求,其新旧标准对比见表1。由于此前的建设项目中.对出水水质的要求不高,相应的处理技术更多地集中在二级生物处理阶段,因此缺乏对深度处理及后处理的了解和经验。针对这种情况,笔者综述了制浆造纸废水在深度处理后的适宜工艺路线,以解决目前的技术瓶颈。

|

1 深度处理制浆造纸废水的技术

1.1化学混凝+沉淀/过滤

向生物处理的出水中投加聚合氯化铝(PAC)、聚丙烯酰胺(PAM)使水中悬浮和胶体态的污染物失稳凝聚为较大颗粒后,再采用沉淀/过滤等方式将其去除的方法是目前在世界范围内应用范围较广、运行操作较为成熟的经典深度处理技术,但该方法对污染物质的去除效率受到一定局限,很难满足越来越严格的出水标准[1] 。

齐瑞平等[2]采用铁炭微电解技术,通过电场作用使带电的胶体粒子脱稳聚集而沉降。该方法是使Fe2+在一定的碱度条件下,被氧化成Fe3+ ,从而产生有效的絮凝作用。

1.2 高级氧化工艺

高级氧化工艺是用氧化剂去除水中残存的未降解污染物(多为溶解性物质)。常用的氧化剂包括Fenton试剂(Fe2+ +H2O2)、臭氧催化氧化等[1.3] 。崔玉民等[4]以TiO2、WO3/a-Fe2O3/w等为催化剂,对采用光催化法处理造纸废水进行了研究,虽然在优化条件下获得了较好的COD去除率,但该法工程造价非常高。

1.3 活性炭过滤

采用活性炭过滤法,短时间内可获得很高的COD去除率,但活性炭频繁更换使得该法运行费用极为昂贵,制约了其应用[1.5] 。

1.4 膜处理

目前,国内外对膜处理都有研究,但国内应用条件并不成熟。特别是制浆造纸废水对膜系统运行性能和寿命的影响,还未出现有说服力的数据[6] 。国外部分学者认为该方法的运行能耗较大[7] 。

由于高级氧化、活性炭过滤、膜处理工艺在我国制浆造纸领域的应用受到经济可行性的影响,目前不适合大规模工程实践。而强化混凝工艺工程造价相对较为低廉,因此其在制浆造纸废水处理领域的推广应用更值得研究讨论。

2 强化混凝工艺探讨

在混凝过程中,混凝剂投加量对处理效果的影响很大。在不同工程中PAC投加质量浓度约为200~1500mg/L,而PAM投加质量浓度一般只有2~5mg/L。其药剂成本多在0.1元/m3左右,不会对运行成本带来很大影响。单纯的混凝沉淀/过滤工艺的药剂费用达2.5元/m3左右,仍很难满足新标准的出水要求。而采用强化混凝工艺处理废水,在对混凝作用的强化过程中,既节省了混凝剂的投加量,又达到更优的出水效果,满足新标准的要求,这使得强化混凝工艺在制浆造纸废水深度处理中的应用更具可行性和现实意义,笔者对几种强化混凝工艺进行了探讨。

2.1 高效溶气气浮工艺

高效溶气气浮(HDAF)工艺是集絮凝、气浮、撇渣、刮泥于一体的水处理装置。其主要结构单元特点:

(1) 空气溶解系统——采用特殊的高频切割技术,利用离心力和微米级空气喷射系统,使溶气水浓度仅在几秒内达到理论最大值、且无浓度梯度,从而保证大规模微气泡的生成。

(2) 微气泡制造系统——采用快速相分离装置,使溶气水中水分子和空气分子两个相在微秒时间内向不同方向高速运动分离,并在瞬间聚集形成均匀的带电荷微气泡.从而在溶气量相同条件下使气泡密度呈几何级数量增加。

(3) 接触反应室——设计中应用了“浅池理论”及“零速原理” [8] ,保证非常短的停留时间,强制定向布水,静态进出水。

阅读全文请查看附件

使用微信“扫一扫”功能添加“谷腾环保网”

如果需要了解更加详细的内容,请点击下载  多种强化混凝技术在制浆造纸废水深度处理中的应用探讨.pdf

多种强化混凝技术在制浆造纸废水深度处理中的应用探讨.pdf

下载该附件请登录,如果还不是本网会员,请先注册